Предложенное техническое решение относится к машиностроению, конкретно к системам зажигания двигателя внутреннего сгорания – ДВС, содержащим современную свечу лазерного зажигания.

Данная свеча зажигания представляет собой новинку!

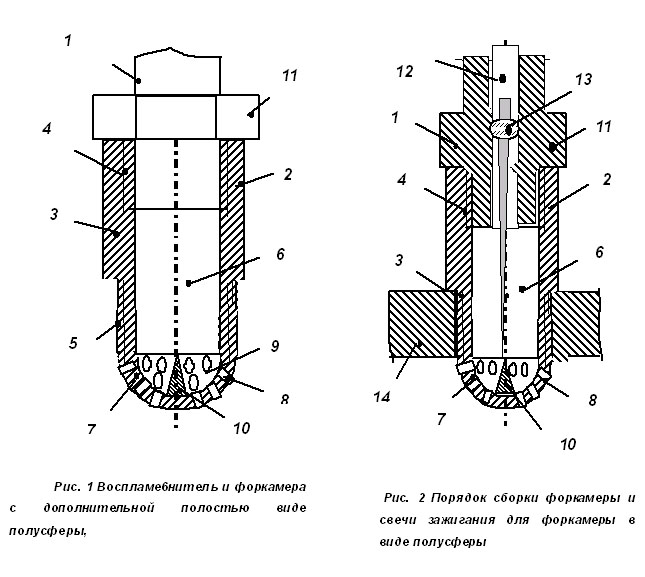

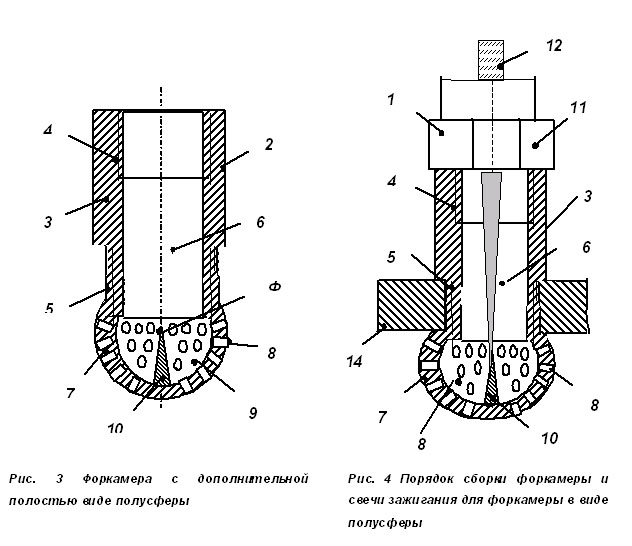

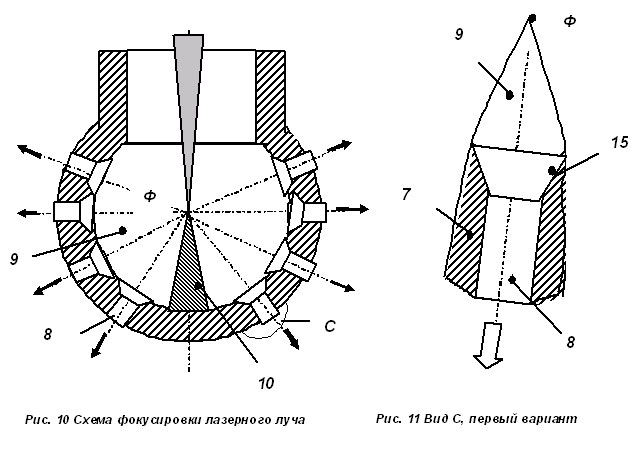

Воспламенитель ДВС (рис. 1…14) содержит лазерную свечу зажигания 1, фокамеру 2, содержащую в свою очередь, корпус 3 с резьбовым отверстием 4 для установки свечи зажигания 1 в головку цилиндров 14, резьбовой участок 5, камеру воспламенения 6 цилиндрической формы, днище 7 сферической формы с выходными отверстиями 8 в нем и дополнительную полость 9. При этом общая площадь выходных отверстий 8 выполнена больше площади поперечного сечения камеры воспламенения 6. В дополнительной полости 9 установлен обтекатель 10.

Лазерная свеча зажигания 1 содержит корпус 11, оптическое волокно 12 и фокусирующую линзу 13.

В корпус 3 форкамеры 2 ввернута лазерная свеча зажигания 1. Сам корпус 3 ввернут в головку цилиндров 14.

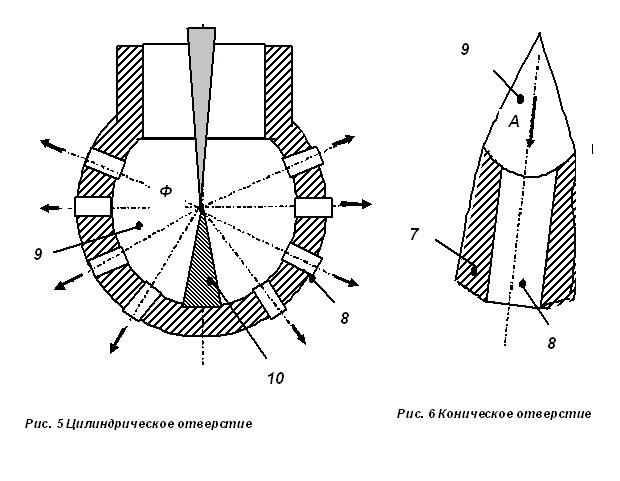

Выходные отверстия 8 могут быть выполнены радиально (рис. 1). Выходные отверстия 8 могут быть выполнены цилиндрической формы (рис. 3). Выходные отверстия 8 могут быть выполнены конической формы с расширением в сторону выхода (рис. 4).

Выходные отверстия 8 могут быть выполнены с перекрытием (рис. 5 и 6) для увеличения проницаемости днища 6 (степени перфорации).

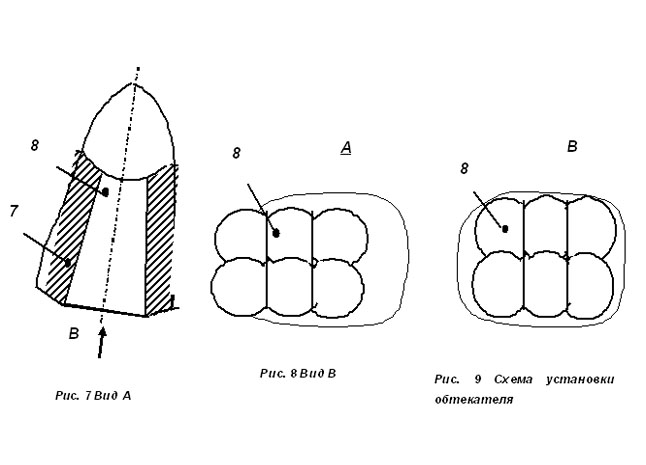

Дополнительная полость 9 может быть выполнена в виде части шара имеющего объем более половины геометрического объема шара. Выходные отверстия 8 могут быть выполнены радиальными. Выходные отверстия 8 могут быть выполнены цилиндрической формы. Выходные отверстия 8 могут быть выполнены конической формы с расширением в сторону выхода. Выходные отверстия 8 могут быть выполнены с перекрытием. Центральный обтекатель 10 может быть выполнен в виде конуса (рис. 9), при этом вершина конуса совпадает с геометричским центром добавочной полости 9, выполненной в виде полусферы или большей части сферы (более половины). Это способствует радиальному выходу продуктов сгорания из выходных отверстий 8 с минимальными потерями давления.

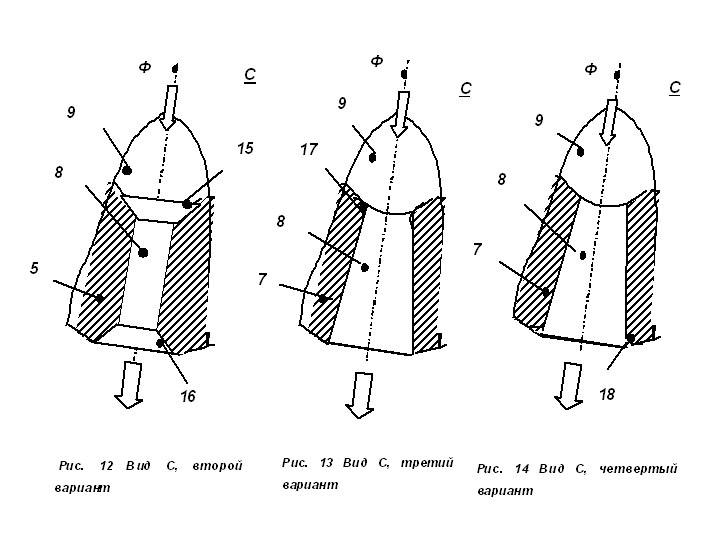

На фиг. 10 приведена схема фокусировки лазерного луча, на рис. 11 приведен вид С, первый вариант с фаской 15 на входе в выходные отверстия 8, на рис. 12 приведен вид С, второй вариант с фасквами 16 на выходе из выходных отверстий 8, на рис. 13 приведен вид С, третий вариант с радиусными скруглениями 17 на входе в выходные отверстия 8, на рис. 14 приведен вид С, четвертый вариант с радиусными скруглениями 18 на выходе их выходных отверстий 8. Фаски 15 и 16 и радиусные скругления 17 и 18 снижают гидравлические потери факелов воспламенения при выходе из добавочной полости 9.

Работа устройства

При работе воспламенителя, например в составе ДВС (рис. 1…14), в состав которого входит воспламенитель, после впрыска ТВС (топливовоздушной смеси) ее часть через выходные отверстии 8 попадает в дополнительную полость 9 и в камеру воспламенения 6.

В цикле «рабочий ход» продукты сгорания, имеющие очень высокую температуру, с огромной скоростью выбрасываются из камеры воспламенения 6сначала в дополнительную полость 9, а потом через выходные отверстия 8в полость камеры сгорания цилиндра ДВС и воспламеняют весь заряд ТВС, имеющийся в ней. При этом, за счет того, что общая площадь выходных отверстий 8 больше, чем площадь поперечного сечения камеры воспламенения 6 выходные отверстия 8 не дросселируют поток ТВС при его поступлении в дополнительную полость 9 и в камеру воспламенения 6. Вследствие этого заряд ТВС в дополнительной полости 9 и в камере воспламенения 6 возрастает. В цикле рабочий ход из-за большей общей площади выходных отверстий 8 по сравнению с прототипом мощность воспламеняющего факела возрастает.

Сферическая форма днища (в виде полушара или более чем полушара) позволяет разместить на нем максимально количество отверстий при минимальном выступании форкамеры 2 внутрь цилиндра ДВС. Кроме того, на сферической поверхности можно расположить отверстия под любым углом к оси форкамеры 2.

Такая организация процесса воспламенения ТВС обеспечит 100% воспламенение даже в самых плохих условиях при низкой температуре и высокой влажности. Также этот подход может быть применен на двигателях, работающих на криогенных топливах: водороде и сжиженном природном газе. Для воспламенения криогенного топлива, имеющего очень низкую температуру, не понадобится значительно увеличивать мощность свечи зажигания. Особенно хорошо этот эффект будет проявляться на двигателях большой мощности и на двигателях работающих на природном газе.

В итоге применение изобретения позволит:

- уменьшить осевые габаритные размеры форкамеры,

- упростить конструкцию системы зажигания за счет уменьшения числа деталей при объединении свечи зажигания и форкамеры,

- улучшить зажигание при запуске непрогретого двигателя, особенно при отрицательных температурах, за счет подогрева центрального электрода,

- уменьшить расход топлива за счет его более полного сгорания, обеспеченного более четким воспламенением ТВС в камере сгорания ДВС мощным факелом форкамеры.

- снизить эмиссию вредных веществ, вследствие полного сгорания топлива,

- увеличить ресурс работы свечи за счет предотвращения отложения копоти на ее электродов,

- значительно увеличить ресурс свеч и исключить обгорание их электродов

Автор статьи: Изобретатель СССР, Патентный поверенный РФ Болотин Николай Борисович

Опубликовано в рубрике

Опубликовано в рубрике