Изобретение относится к области разработки месторождений углеводородов, находящихся в акватории, в том числе нефти и газогидратов.

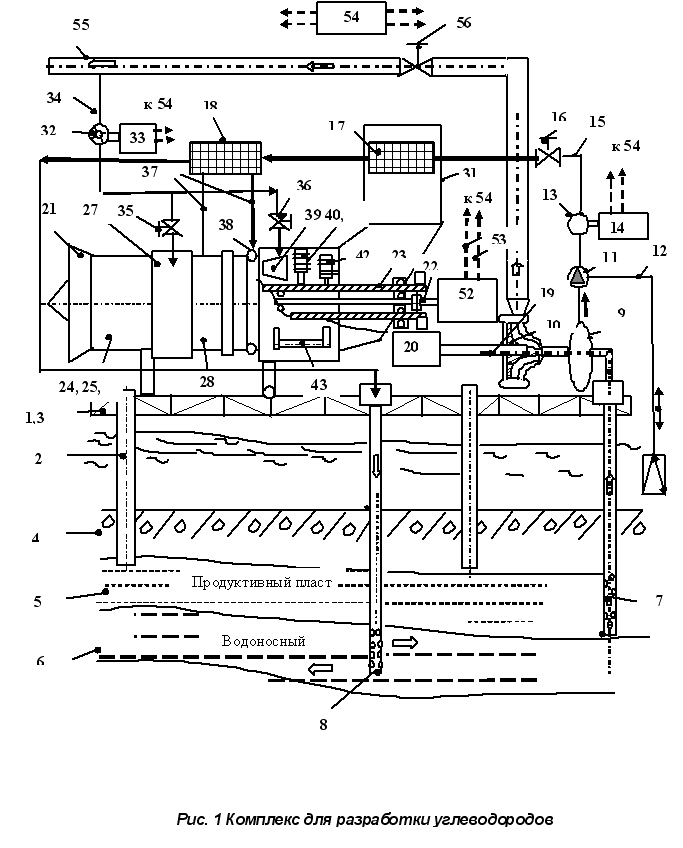

Морская буровая платформа 1 (рис. 1) содержит установленное на опорах 2 основание 3. Основание 3 установлено на грунте 4, ниже которого находится продуктивный пласт 5, под которым имеется водоносный пласт 6. Морская буровая платформа 6 имеет колонну добывающей скважины 7 и колонну нагнетательной скважины 8.

Колонна добывающей скважины 8 подключена к входу в сепаратор 9, первый вы-ход из которого подключен к перекачивающему насосу 10, а второй выход – к первому входу трехходового крана 11. Ко второму входу трехходового крана 11 подсоединен водозаборный патрубок 12, а к его выходу – водяной насос 13 с приводом 14. Трубопровод по-дачи воды 15 через управляемый клапан 16 соединен с входом в регенеративный тепло-обменник 17, выход которого соединен с теплообменником-охладителем 18, выход которого соединен с колонной нагнетательныой скважины 8. Перекачивающий насос 10 соединен валом 19 с выходом из редуктора 20, вход которого соединен с двухвальным газотурбинным двигателем 21.

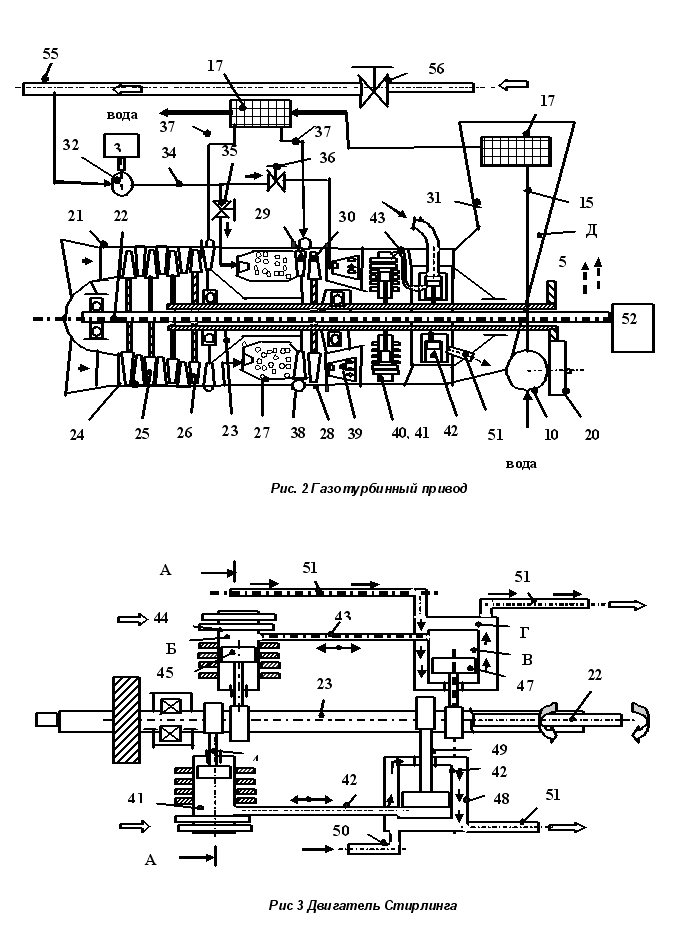

Комплекс (рис. 1) содержит двухвальный газотурбинный двигатель ГТД 21, который содержит внутренний вал 22 и внешний вал 23, компрессор 24, состоящий, в свою очередь из первого и второго каскадов компрессора, соответственно 25 и 26, далее расположены камера сгорания 27, турбина 28, содержащая в свою очередь, сопловой аппарат 29 и рабочее колесо 30. Газотурбинный двигатель содержит выхлопное устройство 31. Газотурбинный двигатель 21 содержит систему топливоподачи. Система топливоподачи со-держит топливный насос 32 и привод топливного насоса 33, топливный трубопровод 34, отсечные клапаны 35, 36 и 37. Отсечной клапан 35 установлен перед камерой сгорания 27, а отсечной клапан 36 – перед дополнительной камерой сгорания 38, которая установлена перед двигателем Стирлинга 39 за турбиной 28, т. е. за ее рабочим колесом 30, отсечной клапан 37 — перед второй дополнительной камерой сгорания 40, установленной в выхлоп-ном устройстве 31 перед теплообменником 17. Двигатель Стирлинга 39 связан с внешним валом 23.

Двигатель Стирлинга 39 (рис. 1) состоит из двух частей: группы рабочих цилиндров 41 и группы расширительных цилиндров 42, которые соединены трубопроводами 43. Группу расширительных цилиндров 42 предпочтительно установить вне газового тракта ГТД 21.

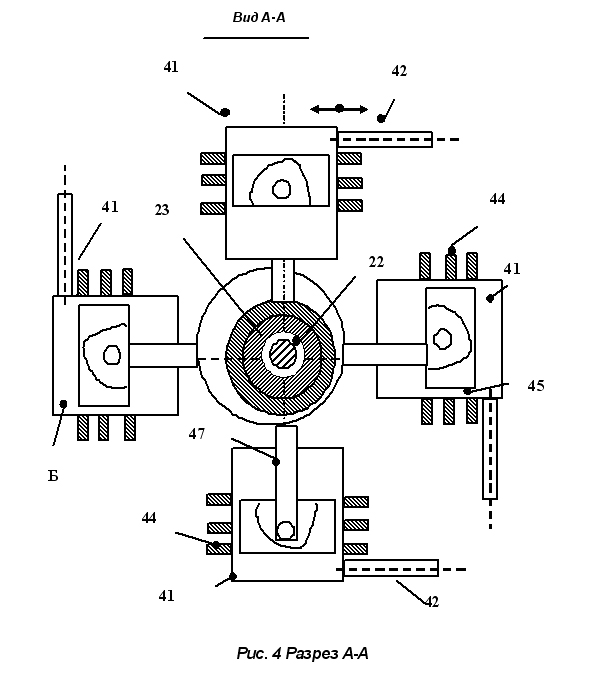

На рис. 3 и 4 приведена схема одного из вариантов исполнения двигателя Стирлинга 40, который содержит группу рабочих цилиндров 41, имеющих оребрение 44 с установленным внутри каждого из них в полости «Б» рабочим поршнем 45, который шатуном 46 соединен с валом двигателя 28 и группу расширительных цилиндров 42 с установленным внутри каждого из них в полости «В» вытеснительным поршнем 47. Каждый расширительный цилиндр 42 оборудован снаружи кожухом 48, образующим полость «Г» для охлаждения расширительного цилиндра 42. Вытеснительный поршень 47 соединен шату-ном 49 с внутренним валом двигателя 22. Трубопровод 43 соединяет полости «Б» и «В» для перетекания рабочего тела из рабочего цилиндра 41 в расширительный цилиндр 42. К полости «Г» подсоединены воздухозаборные патрубки 50, а выхлопные трубопроводы 51 соединяют полость «Г» с внутренней полостью «Д» выхлопного устройства 31 (рис. 2).

К внутреннему валу 22 и внешнему валу 23 подсоединен биротативный электрогенератор 52, который электрическими связями 53 соединен с приводом 20. Биротативный электрогенератор 52 содержит два ротора, имеющие возможность вращения в противоположные стороны ( на фиг. 1 и 4 детально конструкция биротативного электрогенератора не показана. Установка содержит блок управления 54, который соединен электрическими связями 53 с биротативным электрогенератором 52 и отсечными клапанами 35, 36 и 37, а также со всеми датчиками контроля (на рис. 1…4 датчики не показаны).

Топливная система двигателя, т. е. топливный трубопровод 34 подсоединен к основному трубопроводу 55, предназначенному для перекачки добываемого продукта, который содержит задвижку 56.

При работе при помощи стартера (на рис. 1…4 стартер не показан) запускается ГТД 21, при этом включается привод насоса 33, топливный насос 32 подает топливо по топливному трубопроводу 34 в камеру сгорания 27.

Топливо воспламеняется при помощи электрозапальника (на рис. 1…4 не показа-но). Выхлопные газы, проходят через турбину 28. Рабочее колесо турбины 29, с внешним валом 23 газотурбинного двигателя 21 раскручиваются, т. е ГТД 21 запускается.

Двигатель Стирлинга 39 запускается значительно позже из-за его инерционности. Шатуны 46 и 49 и поршни 45 и 47 двигателя Стирлинга 40 приводятся в действие при по-мощи внутреннего вала 22 (возможна схема с приводом от внешнего вала 23) газотурбинного двигателя 21 от компрессора первого каскада 25, который раскручивается в режиме авторотации воздухом, проходящим через него. Механизм преобразования вращательного движения в возвратно-поступательное (этот механизм на рис. 1..4 детально не показан, но он может быть выполнен в виде коленчатого вала с шатунами) преобразует вращательное движение внутреннего вала 22 в возвратно-поступательное движение поршней 45 и 47 двигателя Стирлинга 40. Выхлопные газы нагревают через оребрение 44 рабочее тело внутри рабочих цилиндров 41. Для работы двигателя Стирлинга 40 достаточно иметь разницу температур на двух группах цилиндров: рабочих 41 и расширительных 42. Первоначально двигатель Стирлинга 40 работает принудительно и не выдает мощность, а наоборот ее потребляет. Примерно через 5…10 мин. по мере прогрева рабочего тела внутри рабочих цилиндров 41 двигателя Стирлинга 40 он выходит на расчетный режим работы. Медленный выход двигателя Стирлинга 40 на расчетный режим работы является одним из его недостатков, но высокий КПД, надежность и хорошие экологические свойства в соче-тании с ГТД, имеющим хорошие характеристики запуска делает предложенный привод чрезвычайно интересным по всем показателям одновременно, т. к. позволит частично утилизировать тепло в реактивном сопле и применить вместо 4-х …5 ступеней турбины только одну ступень.

В результате продукты сгорания раскручивают ротор двигателя Стирлинга 40 и через внешний вал 23 (возможна схема с применением передачи вращения через внутренний вал) раскручивают ротор электрогенератора 52. Электрогенератор 52 вырабатывает электроэнергию, которая электрическими связями 53 подается на привод перекачивающего насоса 20 и к другим потребителям электроэнергии. Применение электрогенератора 52 повышает надежность комплекса. При отказах, приводящих к прекращению вращения одного из валов: внутреннего 22 или внешнего 23, или электрогенератор 52 продолжит вырабатывать электроэнергию или продолжает работу насос 10 и перекачка углеводородов не прекращается.

Приводится в действие насос для перекачки углеводородов 10, который повышает давление добываемого продукта (углеводородов) в основной магистрали 55. Одновременно водяной насос 13 забирает воду или из водоема или из сепаратора 9, в зависимости от положения трехходового крана 11 и по трубопроводу подачи воды 15 через управляемый клапан 16 вода поступает в регенеративный теплообменник 17, где подогревается выхлопными газами, выходящими из газотурбинного привода 21 в выхлопное устройство 31, и далее поступает в теплообменник-охладитель 18 где дополнительно нагревается, охлаждая при этом воздух, идущий на охлаждение турбины и далее поступает в нагнетательную скважину 1. Давление в продуктивном пласте 5 повышается. При наличии твердых газогидратов они расплавляются и становятся пригодными для отбора в добывающих скважинах.

При отказе газотурбинного двигателя открывают отсечной клапан 36 и топливо по-ступает в дополнительную камеру сгорания 39. Установка продолжает работу в том же режиме. При отказе двигателя Стирлинга 40 закрывают отсечной клапан 36 и открывают отсечной клапан 35 для подачи топлива в камеру сгорания 28. Комплекс продолжает работу в том же режиме. Потребление энергии осуществляется от накопителей энергии или резервного электрогенератора (на рис. 1…4 не показано). Это значительно повышает надежность комплекса в целом.

Применение источника тепловой энергии, работающего на добываемом топливе дает ряд преимуществ, связанных с тем, что в отдаленные районы страны трудно доставить топливо и компактный и мощный источник энергии, каким является газотурбинная установка. Кроме того, применение замкнутой схемы подогрева, без расходования воды также дает преимущество, уменьшает загрязнение добываемой смеси.

Применение в качестве основного теплоносителя горячей воды, имеющей высокую температуру и большую теплоемкость, позволяет быстрее и эффективнее произвести термическую обработку продуктивного пласта, состоящего преимущественно из углеводородов в твердой фазе и льда и не загрязняет окружающую среду, т. к. вода непрерывно циркулирует по замкнутому контуру, отделяясь в сепараторе. Кроме того, утилизация тепла в выхлопном устройстве газотурбинной установки повышает ее КПД. Обеспечивается автоматическое согласование распределения мощности, идущей на подогрев воды и привод компрессора и насоса для перекачки нефти и сепаратора.

Утилизация тепла при помощи теплообменника (регенерация), используемая традиционно не эффективна, например, из-за больших габаритов теплообменников, их боль-шого веса, загромождения газового тракта и необходимости дальнейшего преобразования тепловой энергии подогретого воздуха или пара в механическую энергию, например, при помощи паровой турбины. В результате использования утилизации тепла выхлопных КПД установки повышается на 20 %…30%.

Предложенное устройство позволяет:

— значительно повысить надежность комплекса за счет сохранения его работоспособности при серьезном отказе в работе газотурбинного двигателя за счет применения дополнительной камеры сгорания, установленной перед двигателем Стирлинга, за счет применения охлаждаемой турбины и охлаждения воздуха, используемого для этой цели в теплообменнике, и за счет применения электрогенератора и привода насоса от двухвального газотурбинного двигателя,

— утилизировать, ранее не используемую энергию газотурбинного двигателя для подогрева воды перед ее подачей в продуктивный пласт и способствовать разложению га-зовых гидратов на газ и воду, при их добыче,

— поддерживать высокое пластовое давление в продуктивных пластах за счет закачки горячей воды,

— обеспечить экологичность процесса добычи углеводородов (нефти, газа или газогидратов ) за счет возврата пластовой воду в продуктивный пласт (или ниже него – в водоносный пласт),

— обеспечить работу газотурбинной установки на добываемых углеводородах.

Автор статьи: Патентный поверенный РФ Болотин Николай Борисович

Опубликовано в рубрике

Опубликовано в рубрике