Изобретение относится к железнодорожному транспорту, конкретно к силовым установкам локомотива, выполненным на базе газотурбинного двигателя (турбопоезда или газотурбовоза), который в качестве топлива использует сжиженный природный газ – СПГ.

Работы по созданию газотурбовоза проведены в СССР и за рубежом. В Западной Европе наиболее интенсивные работы по газотурбовозам впервые были развернуты во Франции и привели к созданию газотурбовоза.

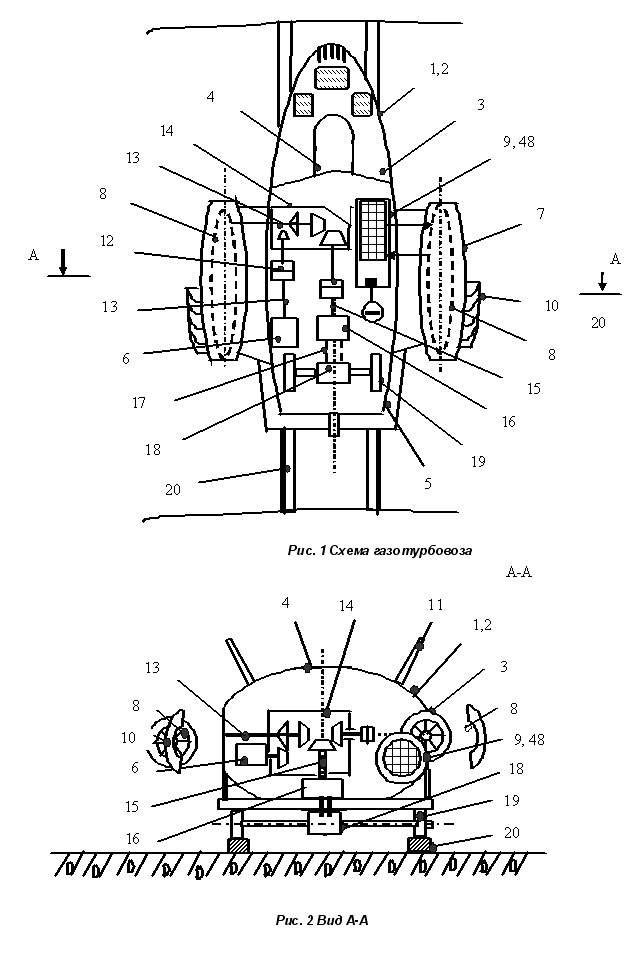

Газотурбовоз 1 (рис. 1) содержит корпус 2, состоящий из боковых стенок 3 и крыши 4.

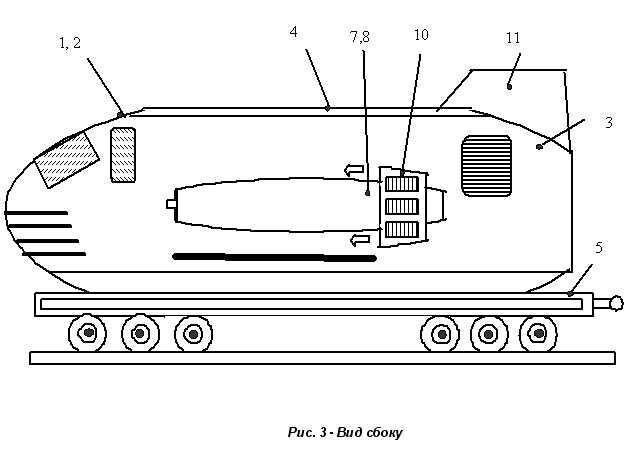

Корпус 2 установлен на платформе 5. Внутри корпуса 2 установлен вспомогательный дизель 6. К боковым стенкам 3 корпуса 2 прикреплены мотогондолы 7, в которых установлены силовые установки 8, Внутри корпуса 2 установлена внешняя камера сгорания 9. Силовые установки 8 выполнены в виде модернизированных газотурбинных двигателей и могут быть оборудования реверсом 10. На крыше 4 установлен, по меньшей мере, один аэродинамический стабилизатор 11. Вспомогательный дизель 6 и силовые установки 8 соединены между собой через управляемую муфту 12 соединительным валом 13 и раздаточную коробку 14. Из раздаточной коробки 14 выходит силовой вал 15, другой конец которого соединен с электрогенератором 16, который кабелем 17 соединен с тяговым приводом (приводами) 18, которые соединены с колесными парами 19. Колесные пары 19 установлены на рельсах 20 (рис. 2 и 3).

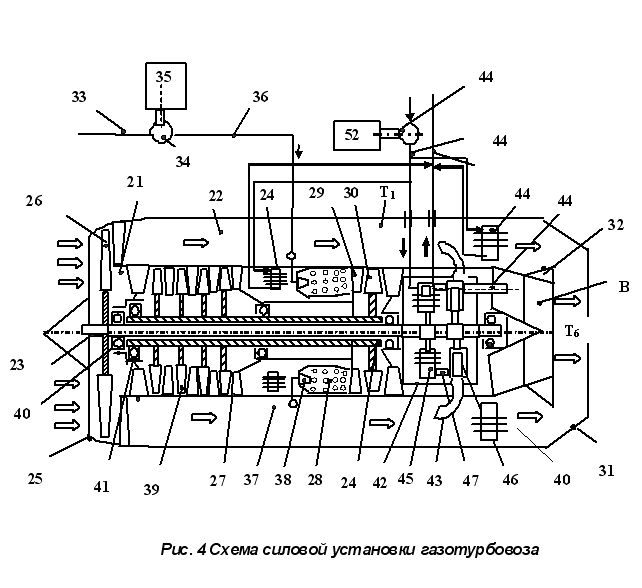

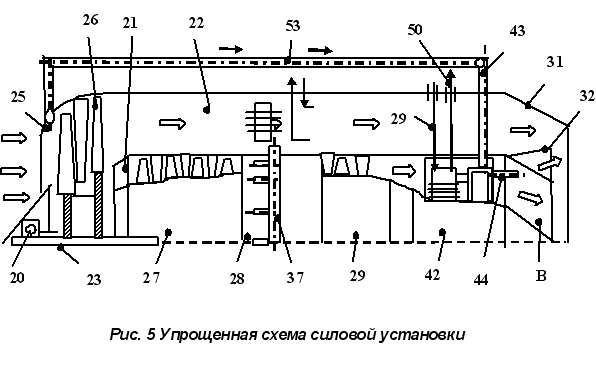

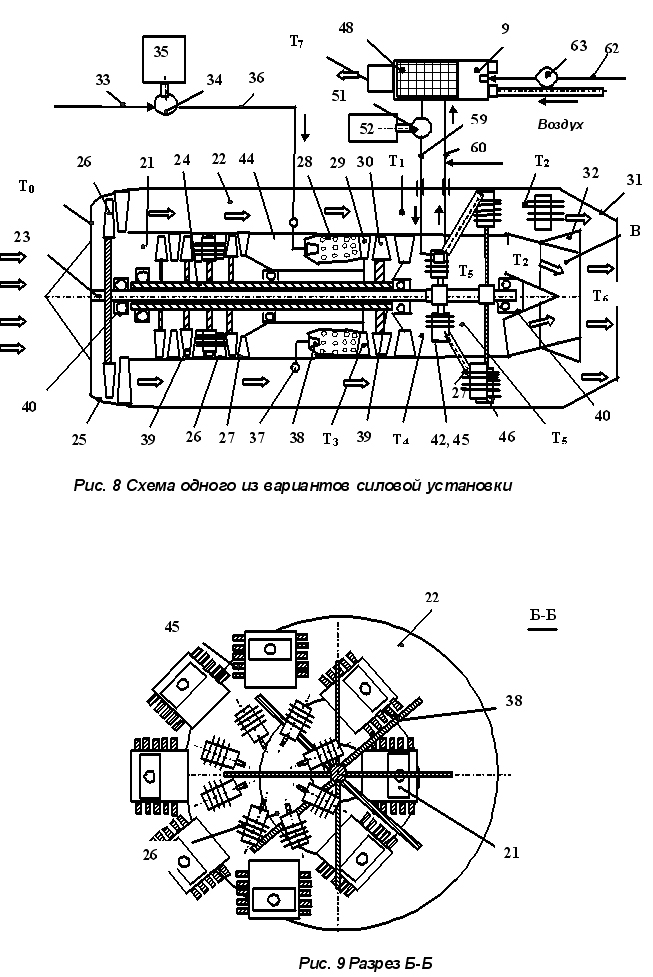

Силовая установка (рис. 4 и 5) содержит два контура: первый 21 и второй 22, соответственно два вала: внутренний 23 и наружный 24, т. е. Силовая установка 8 представляет собой газотурбинный двигатель, который выполнен двухконтурным по двухвальной схеме. Кроме того, двигатель содержит воздухозаборник 25, вентилятор 26, компрессор 27, камеру сгорания 28 и турбину 29. Турбина 28 может содержать одну или несколько ступеней. Далее конструкция двигателя описывается на примере одноступенчатой турбины. Турбина 29 содержит рабочее колесо 30. На выходе из обоих контуров 21 и 22 выполнено реактивное сопло 31, внутри которого установлен смеситель 32, для перемешивания потоков первого и второго контуров.

Силовая установка 8 содержит систему топливоподачи с топливопроводом низкого давления 33, подключенным к входу в топливный насос 34, имеющий привод 35, топливопровод высокого давления 36, вход которого соединен с топливным насосом 34, а вы-ход соединен с кольцевым коллектором 37, кольцевой коллектор 37 соединен с форсунками 38 камеры сгорания 28.

Компрессор 27 содержит ротор компрессора 39 с внешним валом 24. На внешнем валу 24 установлено рабочее колесо турбины 30.

Внутренний вал 23 проходит внутри внешнего вала 24 и, установлен на опорах 40, внутренний вал 23 установлен на опорах 41. Внутренний вал 23 соединен с одной стороны с вентилятором 26, а с другой – с двигателем Стирлинга 42. К двигателю Стирлинга 42 под-соединен воздушный патрубок 43 (или несколько воздушных патрубков 43 , другой конец которого выходит либо в атмосферу, либо в воздухозаборник 25, либо к первым ступеням компрессора 27, либо выходят во второй контур 22. Выхлопные патрубки 44, предназначены для выброса подогретого воздуха из двигателя Стирлинга 42 и выходят внутрь реактивного сопла 31 в полость «В».

Отличительной особенностью силовой установки является наличие двигателя Стирлинга 42 за турбиной 29, конкретно за рабочим колесом турбины 30.

Двигатель Стирлинга 42 состоит из двух частей: группы рабочих цилиндров 45 и группы вытеснительных цилиндров 46, которые соединены трубопроводами 47. Группу вытеснительных цилиндров 46 предпочтительно теплоизолировать от газового тракта газотурбинного двигателя ГТД. Число рабочих цилиндров 45 равно числу вытеснительных цилиндров 46. По объему вытеснительные цилиндры 46 больше, чем рабочие цилиндры 45.

Силовая установка содержит (рис. 3) внешнюю камеру сгорания 3 с теплообменником 48, соединенным трубопроводами рециркуляции теплоносителя: соответственно под-водящим 49 и отводящим 50 с двигателем Стирлинга 42, точнее с полостями нагрева «Г» рабочих цилиндров 45 (рис. 2). Между теплообменником 48 и подводящим трубопроводом рециркуляции теплоносителя 49 установлен насос теплоносителя 51 с приводом 52, а отводящий трубопровод рециркуляции теплоносителя 50 соединяет двигатель Стирлинга 42 с теплообменником 48, для отвода теплоносителя. В качестве теплоносителя предпочтительно использовать воду.

В одном из вариантов исполнения возможно подсоединение воздушного патрубка 43 (воздушных патрубков 43) к воздухозаборнику 25 или к первым ступеням компрессора 26 посредством одного или нескольких трубопроводов 53 (рис. 2).

Возможна установка расширительных цилиндров 46 во втором контуре 22 (рис. 5 и 6), в этом случае охлаждение производится воздухом второго контура, имеющим температуру около 100 0 С, что значительно ниже температуры теплоносителя ядерного реактора.

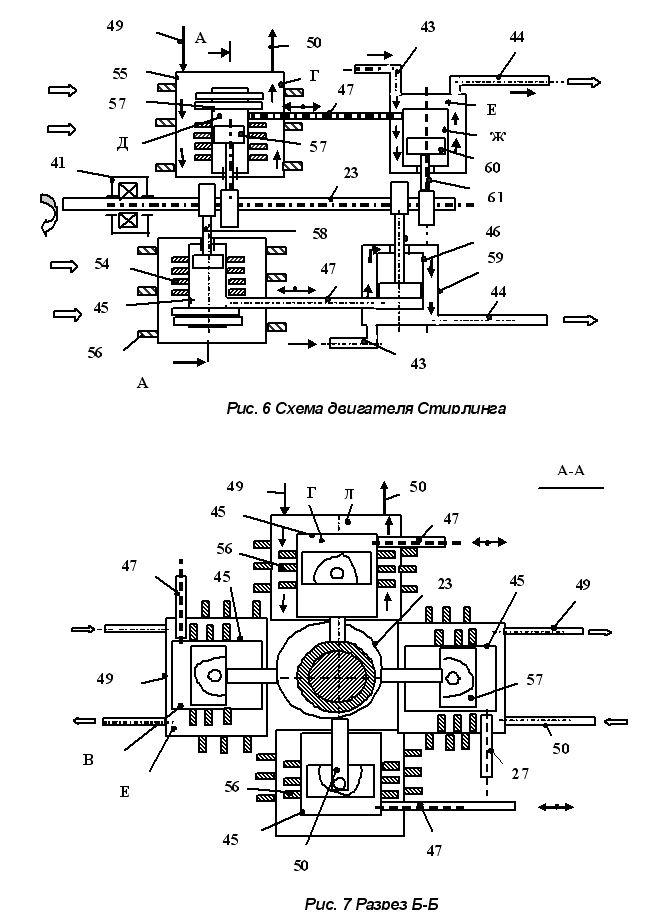

На рис. 6 и 7 приведена схема одного из вариантов исполнения двигателя Стирлинга 42, который содержит группу рабочих цилиндров 45, имеющих оребрение и заключенных в рабочие кожуха 55, имеющих наружное оребрение 56 с образованием между ними полости нагрева «Г», заполненной теплоносителем. Внутри каждого рабочего цилиндра 45 установлен рабочий поршень 57, который шатуном 58 соединен с внутренним валом двигателя 23. Между рабочим цилиндром 45 и рабочим поршнем 57 образуется рабочая полость «Д», заполненная рабочим телом, например, гелием.

Также двигатель Стирлинга 42 содержит группу вытеснительных цилиндров 46, которые могут быть установлены в кожуха охлаждения 59 или установлены без них во втором контуре 22 двигателя (рис. 5 и 6). Между кожухом охлаждения 59 и вытеснительным цилиндром 46 образуется полость охлаждения «Е». При установке вытеснительных цилиндров 46 во втором контуре 22 кожух охлаждения 59 не нужен.

Внутри каждого вытеснительного цилиндра 46 в полости «Ж» установлен вытесни-тельный поршень 60. Вытеснительный поршень 60 соединен шатуном 61 с внутренним валом двигателя 23. Трубопровод (ы) 47 соединяет ( ют) полости «Д» и «Ж» для перетекания рабочего тела из рабочих цилиндров 45 в вытеснительные цилиндры 46. К полости «Г» подсоединены воздушные патрубки 43, а выхлопные трубы 44 соединяют полость «Г» с внутренней полостью «В» реактивного сопла 31 (рис. 1). К внешней камере сгорания 3 пристыкован дополнительный топливопровод 62, содержащий клапан-регулятор 63 (рис. 1), предназначенный для управления подачей топлива во внешнюю камеру сгорания 9. Система подачи воздуха во внешнюю камеру сгорания 3 показана на рис. 8, сжатый воз-дух предпочтительно отобрать от компрессора 27. Так как габариты внешней камеры сгорания 9 и теплообменника 48 не ограничены габаритами силовой установки, они могут быть спроектированы достаточно большими, чтобы получить КПД дополнительной каме-ры сгорания 9 и теплообменника 48 практически 100%. В то же время известно, что КПД камер сгорания современных камер сгорания авиационных ГТД не превышает 95 %, а КПД теплообменника можно получить сколь угодно большим, но при условии значительного увеличения площади теплообмена, а следовательно, габаритов и веса теплообменника. В нашем случае применение внешней камеры сгорания 9 (установленной вне силовой установки 8) и теплообменника 48, установленного за ней в корпусе 2 позволяет использовать свободный объем внутри корпуса 2 газотурбовоза 1. Эти мероприятия дополнительно повысят КПД силовой установки на 5…7 %.

При работе ГТД осуществляют его запуск стартером (стартер на рис. 1…9 не показан). Потом включают привод топливного насоса 35 и топливный насос 34 подает топливо в камеру сгорания 28, где оно воспламеняется при помощи электрозапальника (на рис. 1…9 не показано). В результате продукты сгорания проходят через рабочее колесо турбины 30 и раскручивают его и внешний вал 24, а также ротор компрессора 38. Через 5…7 мин тепло выхлопных газов и одновременно теплоноситель, подаваемый по подводящим трубопроводом рециркуляции теплоносителя 49 прогревает рабочие цилиндры 45 двигателя Стирлинга 42. Двигатель Стирлинга 42 приводится в действие и через внутренний вал 23 раскручивает вентилятор 26. Подогретое рабочее тело расширяется в расширител-ных цилиндрах 46. В результате двигатель запущен и готов к работе. Отключение двиг-теля производится в обратном порядке. Управление двигателем по режимам не отличается от управления традиционными ГТД.

При работе силовой установки газотурбовоза по его контурам температуры распределяются следующим образом:

— Т0 — температура воздуха на входе в двигатель,

— Т1 — температура воздуха во втором контуре,

— Т2 -температура воздуха во втором контуре после вытеснительных цилиндров,

— Т3 — температура продуктов сгорания на выходе из камеры сгорания,

— Т4 — температура продуктов сгорания на выходе из теплообменника,

— Т5 — температура продуктов сгорания на выходе из двигателя Стирлинга,

— Т6 — температура смеси на выходе из реактивного сопла,

— Т7- температура продуктов сгорания на выходе из внешней камеры сгорания.

Применение изобретения позволило:

1. Повысить надежность локомотива за счет связи при помощи трансмиссии и раз-даточной коробки двух типов двигательных установок: газотурбинных двигателей, скомбинированный с двигателями Стирлинга и вспомогательного дизеля и возможности продолжения движения при отказе одного из них.

2. Обеспечить работу газотурбовоза в нормальном режиме при отказе одного газотурбинного двигателя, скомбинированного с двигателем Стирлинга за счет того, что основная доля тяги будет по прежнему создаваться колесными парами.

3. Обеспечить движение с небольшой скоростью при отказе двух силовых установок (газотурбинных двигателей, скомбинированных с двигателем Стирлинга) за счет использования вспомогательного дизеля (дизельного двигателя внутреннего сгорания), пр-водящего в действие электрогенератор через раздаточную коробку.

4. Обеспечить маневрирование газотурбовоза с применением вспомогательного дизеля.

5. Повысить КПД газотурбовоза га счет:

— более высокого КПД силовых установок (комбинированных двигателей) по сравнению с газотурбинными,

— более рациональной компоновки турбовинтовых двигателей, а именно, наличия двух каскадов компрессора и турбины у силовых установок и регенерации тепла в тепло-обменнике, установленном за внешней камерой сгорания.

6. Улучшить весовые характеристики и уменьшить осевой габарит силовой установки за счет применения биротативной схемы.

7. Облегчить запуск за счет раскрутки только одного ротора газотурбинного двигателя без раскручивания другого ротора.

8. Облегчить условия работы роторов газотурбинных двигателей за счет возможности их взаимного проскальзывания одного из двух роторов и их работы на различающихся частотах вращения.

8. Уменьшить вес и габариты газотурбинных двигателей за счет применения биро-тативной схемы роторов.

9. Обеспечить противоположное вращение ступеней роторов газотурбинных двига-телей без применения редуктора.

10. Улучшить запуск и приемистость двигателя на переходных режимах, за счет применения углеводородного топлива и тепловой энергии, вырабатываемой во внешней камере сгорания, имеющей относительно большие размеры и КПД.

11. Повысить надежность двигателя за счет того, что при отказе одной энергетической системы: камеры сгорания или внешней камеры сгорания двигатель может продолжать работу, не снижая своей мощности или тяги , что особенно важно в авиации.

12. Повысить КПД газотурбинного двигателя за счет более рациональной компоновки двигателя, второго контура, дающего дополнительную тягу, отсутствия жесткой кинематической связи между двумя валами. Это позволило спроектировать оптимальные компрессор и турбину, и двигатель Стирлинга с вентилятором..

13. Улучшить надежность силовой установки за счет уменьшения числа ступеней турбины до одной ступени и распределения большей части нагрузки на двигатель Стирлинга.

14. Создать благоприятные условия для работы вентилятора и двигателя Стирлинга, согласовав их оптимальные расчетные угловые скорости вращения вентилятора. Кроме того, применение двухвальной схемы двигателя позволит развязать механически рабочее колесо и ротор турбины и компрессора с одной стороны от вентилятора и двигателя Стирлинга, работа которых при запуске и на переходных режимах значительно различаются, например, по частоте вращения валов и по приемистости.

15. Обеспечить оптимальную работу двигателя на переходных режимах, вследствие того, что незначительная составляющая мощности создается газотурбинным двигателем, а на крейсерском режиме вступает в работу двигатель Стирлинга, имеющий большой КПД. Это значительно уменьшит расход топлива, что имеет важное значение в связи с исчерпанием ресурсов углеводородного топлива, его удорожанием и отсутствием альтернативы этому виду топлива. Применение водорода, имеющего стоимость в сотни раз большую чем керосин, в ближайшие 100 лет нецелесообразно, а использование сжиженного при-родного газа ГПГ, имеющего стоимость как минимум в 2 раза меньше, чем керосин или дизельное топливо — перспективно.

16. Облегчить условия работы вентилятора за счет его нежесткой связи с валом компрессора и возможности их взаимного проскальзывания и рассогласования оборотов ротора компрессора и ротора вентилятора.

17. Облегчить запуск и останов силовой установки за счет применения двухвальной схемы.

18. Уменьшить вес и габариты силовой установки и общий вес энергетической установки за счет применения дополнительной выносной камеры сгорания.

19. Снизить стоимость силовой установки за счет отказа от дорогостоящих мате-риалов, используемых при изготовлении турбины и решить проблему охлаждения турбины, во первых, снизив температуру перед ней, во-вторых, направив весь охлаждающий воздух на охлаждение только одной ступени турбины, вместо 4-х…5-ти ступеней, применяемых ране на мощных газотурбинных двигателях.

Автор статьи: Патентный поверенный РФ Болотин Николай Борисович

Опубликовано в рубрике

Опубликовано в рубрике