Группа изобретений относится к газотурбинный двигателям, в том числе, к авиаци-онным и стационарным газотурбинным двигателям ГТД и может найти применение в авиа-строении, судостроении, на газоперекачивающих станциях и для пиковых энергетических установок в качестве привода для электрогенератора, предназначенного для выработки электроэнергии.

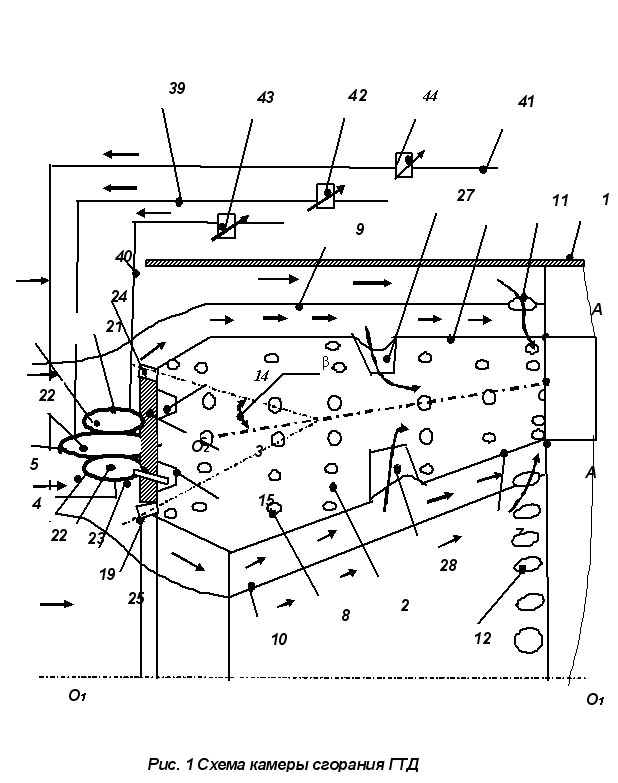

Камера сгорания ГТД (рс. 1…15) содержит корпус 1 и жаровую трубу 2 с плитой 3. и основным коллектором 4 с полостью 5. Жаровая труба 2 имеет внешнюю стенку 6 и внутреннюю стенку 7, на которых выполнены отверстия 8, предназначенные для охлаждения жаровой трубы 2. Жаровая труба 2 с обеих сторон закрыта с зазорами внешним и внутренним кожухами 9 и 10. В задней части (по потоку) этих кожухов выполнены отверстия 11и 12, предназначенные для перепуска охлаждающего воздуха в зазоры между стенками 8 , 9 и кожухами 10 и 11 и далее внутрь жаровой трубы 2.

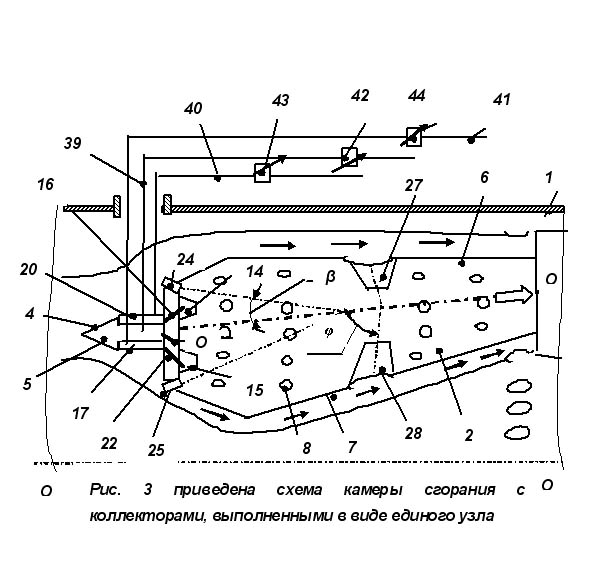

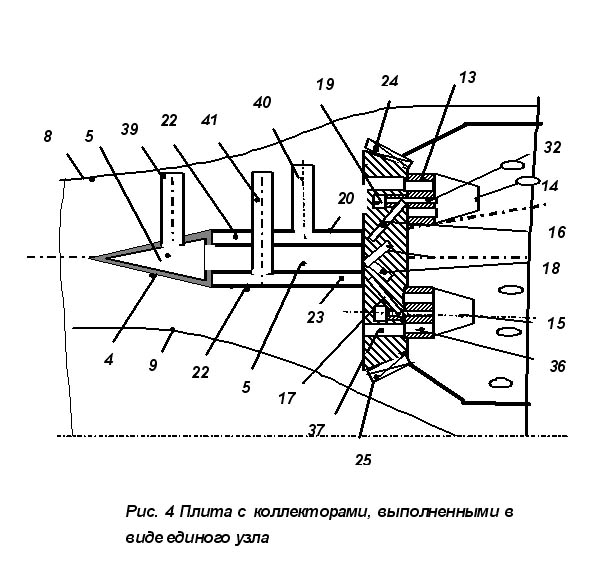

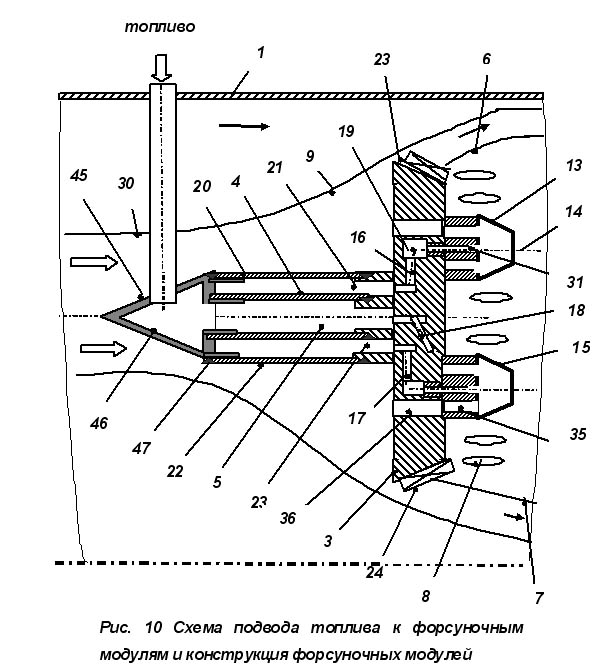

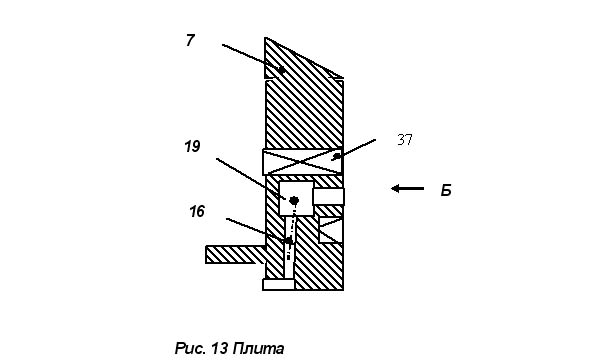

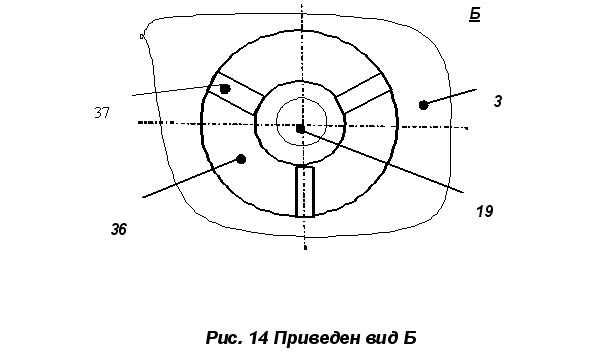

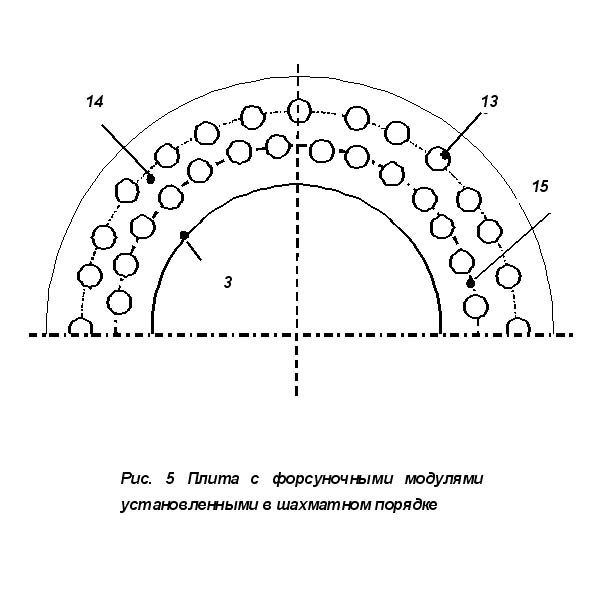

На плите 3 установлены форсуночные модули 13, размещенные в два концентричных ряда 14 и 15. В плите 3 выполнены топливные каналы 16…18 для подвода топлива к форсуночным модулям 13. Количество форсуночных модулей 13 кратно четырем и четное количество в каждом ряду. Кроме того, в плите 3 выполнены несквозные отверстия 19 для установки форсуночных модулей 13. При этом форсуночные модули 13 могут быть установлены в шахматном порядке (фиг. 3). Особенностью камеры сгорания ГТД является выполнение двух дополнительных топливных коллекторов: внешнего 20 с полостью 21 и внутреннего 22 с полостью 23 (рис. 1 и 2)

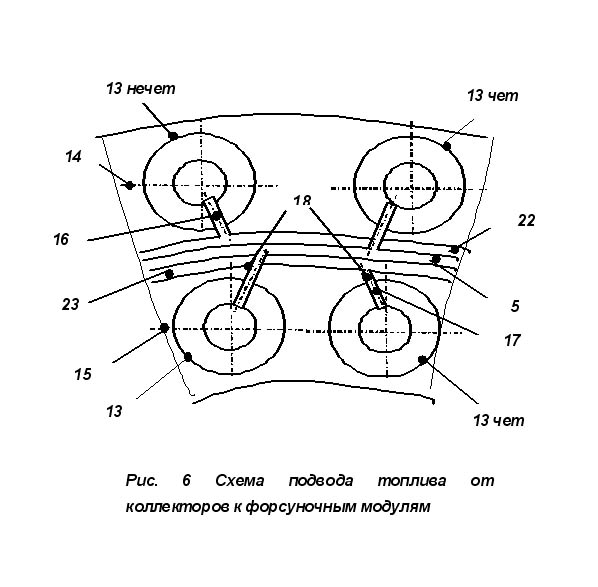

Кроме того, отличием камеры сгорания ГТД является схема подвода топлива от кол-лекторов 4, 20 и 22 к форсуночным модулям 13 (рис. 6 и 9), обеспечивающая равномерность поля температур на выходе из камеры сгорания.

Внешний коллектор 20 соединен каналами 16 с каждым форсуночным модулем 13 внешнего ряда 14 форсуночных модулей 14 через один, внутренний коллектор 22 соединен каналами 17 с каждым форсуночным модулем 13 внутреннего ряда 15 через один, а полость 5 основного коллектора 4 соединена каналами 16 с остальными форсуночными модулями 13 обеих рядов 14 и 15. Форсуночные модули 13 в рядах 14 и 15 могут быть установлены в шахматном порядке (рис. 5), что предпочтительнее, т. к. позволит разместить большее количество форсуночных модулей 13.

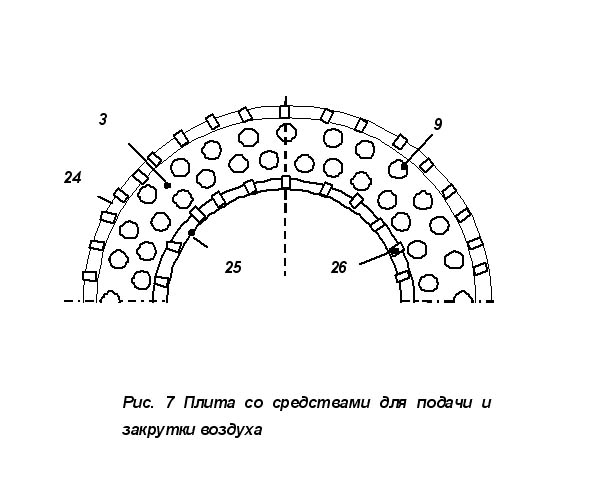

Между плитой 3 и стенками 6 и 7 жаровой трубы могут быть установлены устройства для подачи и закрутки воздуха 24 и 25 (рис. 2 и 6 и 10).

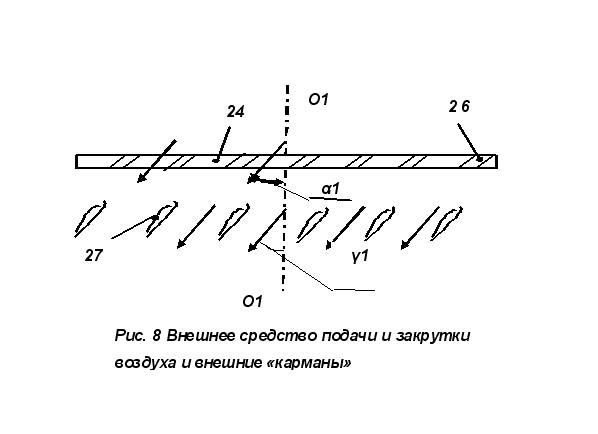

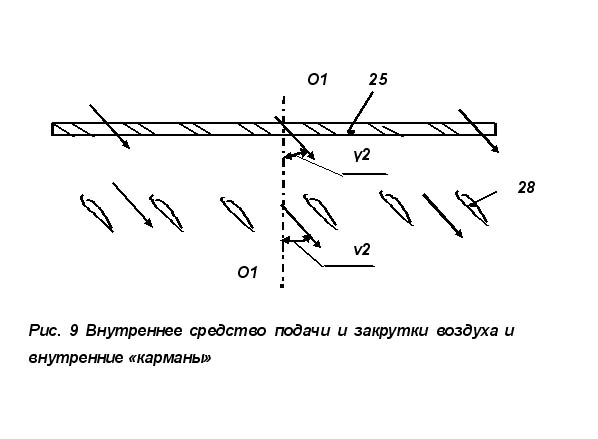

Устройства для подачи и закрутки воздуха 24 и 25 содержат установленные под углом α к оси камеры сгорания О1О1 направляющие лопатки 26. (рис. 8).

Индексы 1 и 2 относятся соответственно к внешнему и внутреннему средствам подачи и закрутки воздуха. Направление закрутки воздуха может быть противоположным для внешнего и внутреннего средств (рис. 8 и 9).

При этом средства для подачи и закрутки воздуха 24 и 25 выполнены под острым углом β к оси жаровой трубы О2О2, соединяющей середину плиты 3 и середину выходного сечения жаровой трубы АА. (рис. 1).

На внешней стенке 6 жаровой трубы 2 установлены внешние «карманы» 27 для по-дачи воздуха к оси жаровой трубы О2 О2. на внутренней стенке 7 – внутренние «карманы» 28, имеющие форму пустотелых обтекаемых профилей, направленных в сторону оси О2О2 жаровой трубы. «Карманы» 27 и 28 должны быть установлены под углом γ к оси О1 О1 ка-меры сгорания и под острым углом φ к оси О2О2 жаровой трубы 2

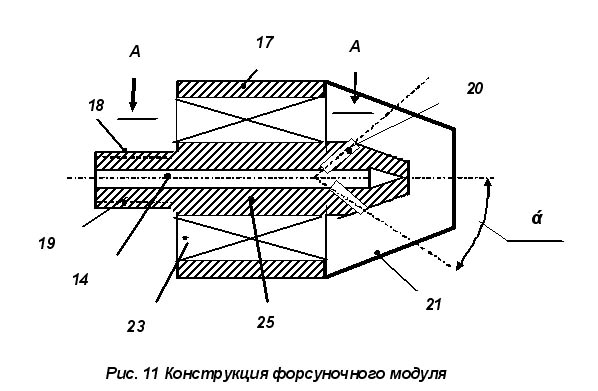

Закрутка воздуха способствует не только улучшению охлаждения стенок 6 и 7 жаровой трубы 2, но и перемешивает продукты сгорания, снижая окружную неравномерность поля температур на выходе из камеры сгорания при этом такое направление потока воздуха (под острым углом к оси жаровой трубы) значительно улучшает перемешивание продуктов сгорания так как направлено фактически в «центр» камеры сгорания (наиболее горячую зону) и как следствие, увеличивает полноту сгорания, снижает эмиссию вредных веществ и обеспечивает равномерное поле температур на выходе из камеры сгорания. Форсуночные модули 17 содержат корпус 29, цилиндрической формы, центральное тело 30 выполненное внутри корпуса, уступ для крепления 31, выполненный на одном торце корпуса 8, камеру смешения 32 – на другом торце и несквозной топливный канал 33, выполненные в централь-ном теле 29 и уступе для крепления.. Несквозной топливный канал 33 сообщается с выходными каналами 34, выполненными под углом к оси форсуночных модулей 13. Центральное тело 30 и корпус 29 соединены лопатками 35, установленными наклонно, между которыми выполнены воздушные канал 36 (рис. 11).

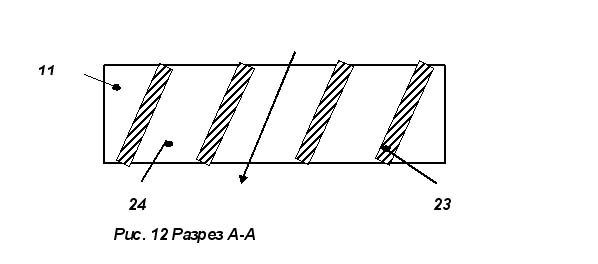

В плите 3 против воздушных каналов 36 выполнены воздушные каналы 37 (от 3-х до 6-ти ), разделенные перемычками 38 обтекаемой формы (рис. 11)..

Для обеспечения работы камеры сгорания она имеет три трубопровода 39..41 с регуляторами расхода 42…44, соединенные с коллекторами 4, 20 и 22, соответственно (рис. 1)

Коллектора 4, 20 и 22 могут быть выполнены в виде единого узла (фиг. 3 и 4), в который входит, кроме коллекторов, обтекатель 45 с полостью 46 (рис. 4). Полость 46 сообщается с полостью 5 основного коллектора 4 для увеличения объема основного коллектора 4. Обтекатель 43 уменьшает потери давления воздуха на входе к камеру сгорания. Стенки кол-лекторов 4, 20 и 22 – общие, что снижает металлоемкость коллекторов. Соединение всех де-талей единого узла выполнено сварочными швами 47. Разгерметизация между полостями 5, 21 и 23 не приведет к катастрофическим последствиям.

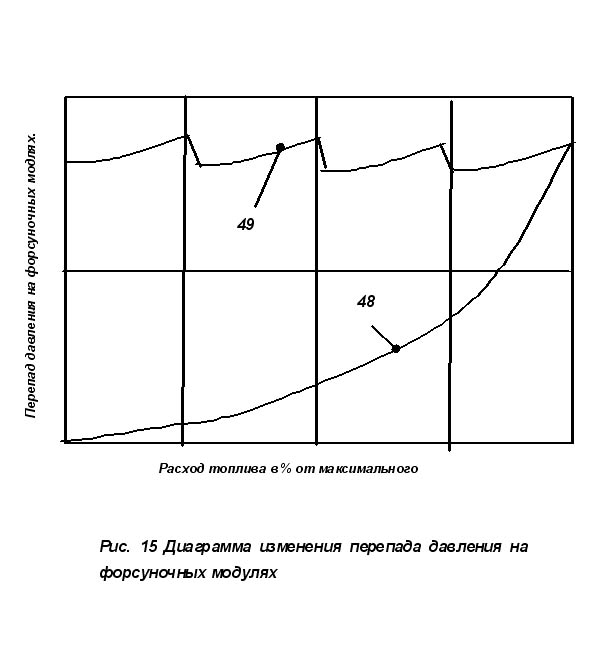

На рис. 15 приведены диаграмма 48 изменения перепада давления топлива на форсуночных модулях 13 прототипа и диаграмма 49 для предложенного технического решения.

Работает камера сгорания ГТД и форсуночные модули следующим образом.

При запуске ГТД топливо подается по трубопроводу 40 через регулятор расхода 43 только в полость 21 внешнего коллектора 20. В режиме малого газа» топливо также подается только через внешний коллектор 20 и далее по каналам 16 в нечетные форсуночные модули 13 внешнего ряда 14.. При увеличении расхода топлива более 20 %…25 % от максимального расхода топливо дополнительно подается по трубопроводу 41 через регулятор рас-хода 44 в полость 23 внутреннего коллектора 22 и далее по каналам 17 в нечетные форсу-ночные модули 13 внутреннего ряда 15. При расходе топлива от 40% до 50 % от максимального дополнительно топливо по трубопроводу 39 через регулятор расхода 42 подается в полость 5 основного коллектор 4 и далее по каналам 18 к остальным (четным) форсуночным модулям 13 обеих рядов .Применение «карманов» 27 и 28 позволит забросить относительно холодный воздух в центральную область жаровой трубы 2 тем самым обеспечить радиальную равномерность поля температур на выходе из камеры сгорания. Установка «карманов» 27 и 28 под углом к оси О1О1 камеры сгорания позволит закрутить поток выхлопных газов на входе в турбину, тем самым исключить вредное влияние окружной неравномерности по-ля температур на выходе из камеры сгорания.

В результате применения трех топливных коллекторов 4, 20 и 22 перепад давления на форсуночных модулях 13 на всех режимах практически постоянное и составляет значительную величину поз 49 фиг. 13, по сравнению с поз 48, что способствует повышению полноты сгорания и уменьшению эмиссии вредных веществ. Кроме того на всех режимах более равномерным получается температурное поле на выходе их камеры сгорания.

Конструкция форсуночного модуля обеспечивает более качественного перемешивание топлива с воздухом.

Применение изобретения позволило:

1. Обеспечить эффективное плавное регулирование расхода топлива в газотурбинном двигателя с сохранением практически постоянного перепада давления на всех режимах, особенно в режиме «малого газа».

2. Обеспечить увеличение полноты сгорания на всех режимах за счет особенностей конструкции камеры сгорания и форсуночных модулей.

3. Обеспечить низкую эмиссию вредных веществ за счет качественного перемешивания топливо-воздушной смеси и за счет перемешивая продуктов сгорания в том числе воздухом, подаваемым в зону горения средствами для подачи и закрутки воздуха..

4. Обеспечить равномерное поле температур на выходе из камеры сгорания.

5. Уменьшить радиальную неравномерность поля температур на выходе из камеры сгорания на надежность работы сопловых и рабочих лопаток и исключить вредное влияние окружной неравномерности.

Автор статьи Патентный повнренный РФ Болотин Николай Борисович

Опубликовано в рубрике

Опубликовано в рубрике