Изобретение относится к насосостроению и может быть использовано в любых отраслях техники для перекачки жидкостей не содержащих абразивных включений, в том числе для перекачки криогенных жидкостей.

Предпочтительно насос использовать в турбонасосных агрегатах жидкостных ракетных двигателей, в том числе на криогенных компонентах.

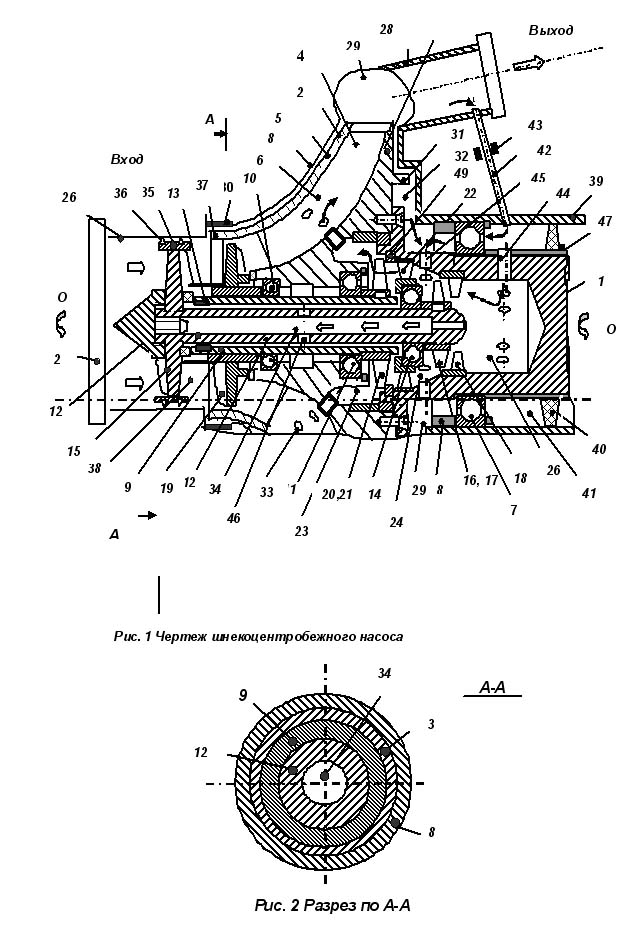

Шнекоцентробежный насос (рис. 1 и 2) содержит вал 1, который выполнен пустотелым. На валу 1 установлено центробежное рабочее колесо 2. Центробежное рабочее колесо 2 содержит ступицу 3, лопасти 4, переднюю стенку 5 и полости 6 между лопастями 4 и передней стенкой 5 . Вал 1 установлен на основном подшипнике 7 в корпусе 8. Проме-жуточный вал 9 проходит внутри ступицы 6 и установлен внутри нее, на радиальном и упорном внутренних подшипниках 10 и 11 соответственно. Внутри промежуточного вала 9 установлен с зазором внутренний вал 12, который установлен внутри промежуточного вала 9 на радиальном и упорном внутренних подшипниках 13 и 14 соответственно. В качестве радиального внутреннего подшипник 13 применен подшипник скольжения.

С одной стороны (со стороны входа в центробежное рабочее колесо 2) на внутреннем валу 12 установлен первый шнек 15. На противоположном конце внутреннего вала 12 закреплено рабочее колесо 16 первой гидротурбины 17, рядом с которым внутри вала 1 установлен сопловой аппарат 18 первой гидротурбины 17. На промежуточном валу 9 на переднем конце (со стороны входа в насос) установлен второй шнек 19, а на противоположном конце закреплен рабочее колесо 20 второй гидротурбины 21, рядом с которой ус-тановлен сопловой аппарат 22 второй гидротурбины 21. Внутри вала 1 и возможно частично внутри ступицы 3 выполнены передняя полость 23, средняя полость 24 и задняя полость 25. Вторая гидротурбина 21 установлена внутри передней полости 23, выполненной в ступице 3.

К корпусу 5 подстыкованы входной корпус 26, имеющий полость 27 и выходной корпус 28, имеющий полость 29. Между корпусом 8 и центробежным рабочим колесом 2 выполнено переднее уплотнение 30. Со стороны заднего торца центробежного колеса 2 на его ступице 3 выполнены заднее уплотнение 31 и под ним — разгрузочная полость 32. В ступице 3 центробежного колеса 2 выполнены отверстия 33, соединяющие переднюю полость 23 с полостью 6 внутри центробежного рабочего колеса 2.

Между задней полостью 25 и средней полостью 24 установлено рабочее колесо 16 первой гидротурбины, а между средней полостью 24 и передней полостью 23 установлена вторая гидротурбина 21. При этом внутренний упорный подшипник 14 установлен внутри соплового аппарата 22 второй гидротурбины 21. Такая компоновка позволит раз-грузить осевые силы промежуточного вала 9 и внутреннего вала 12 и обеспечить смазку всех подшипников. Внутри внутреннего вала 12 выполнено осевое несквозное отверстие 34.

На первом шнеке 15 может быть выполнен бандаж 35 с уплотнениями 36. Входной корпус 26 в этом случае необходимо изготовить цилиндрическим, это уменьшит перетекание перекачиваемого продукта из-за разности давлений на входе и выходе первого шнека 15. Второй шнек 19 следует выполнить без бандажа, чтобы уменьшить загромождение тракта на входе в центробежное рабочее колесо 2, но внутри центробежного рабочего ко-леса 2 необходимо предусмотреть цилиндрическая проточка 37. Между шнеками 15 и 19 выполнена полость 38. Подшипник 1 установлен в заднем корпусе 39 и уплотнен уплотнением 40, с образование полости 41 между ними.

Полость 41 соединена с выходом насоса 29 каналом 42, в котором целесообразно установить калиброванный жиклер 43. В валу 1 выполнены радиальные отверстия 44, вы-ходящие с одной стороны в полость 41, а с другой – в заднюю полость 25. Кроме того, в валу 1 выполнены радиальные отверстия 45, соединяющие разгрузочную полость 32 ссо средней полостью 24.

На внутреннем валу 12 могут быть выполнены радиальные отверстия 46, выходящие внутрь несквозного осевого отверстия и сообщающие его с зазором между валами 9 и 12.

Кроме того, на валу 1 установлена втулка 47, упирающаяся в основной подшипник 7 со стороны противоположной входу, стопорное кольцо 48, фиксируюшее основной подшипник 7 в корпусе 39, стопорное кольцо 49, фиксирующее сопловой аппарат 18 внутри вала 1.

При включении привода (не показан), раскручивается вал 1 с центробежным рабочим колесом 2. Внутри центробежного рабочего колеса 2 и на выходе из нее, т. е. в полости 27 повышается давление перекачиваемого продукта и его часть (5%…7%) через зад-нее уплотнение 31 поступает в разгрузочную полость 32 и далее через отверстия 42 в заднюю полость 25, потом через сопловой аппарат 18 первой гидротурбины 17, рабочее коле-со 16 первой гидротурбины 17 в среднюю полость 24, далее – на сопловой аппарат 22 второй гидротурбины 21, рабочее колесо 20 первой гидротурбины 21 в переднюю полость 23, и через отверстия 33 — в полость 6 центробежного рабочего колеса 2. Внутренний вал 9 с первым шнеком 15 раскручивается. Раскручивается промежуточный вал 6 со вторым шнеком 19. Шнеки и 15 и 19 значительно повышают давление на входе в центробежное рабочее колесо 2, тем самым, предотвращая кавитацию на ее входе. Из-за пониженных оборотов самих шнеков 15 и 19 кавитация на их входных кромках также исключается. Первый шнек 15 повышает давление на между шнеками 15 и 19, создавая благоприятные условия с точки зрения предотвращение кавитации на входе во второй шнек 19. Перепуск подог-ретого перекачиваемого продукта на входах в шнеки 15 и 19 и на вход в центробежное ра-бочее колесо 2 отсутствует. С учетом того, что первый шнек 15 вращается в 3…5 раз мед-леннее, чем центробежное рабочее колесо 2, на его входе кавитация исключена. Второй шнек 19 вращается еще медленнее, в 2…3 раза медленнее, чем центробежное рабочее колесо 2, что также благоприятно сказывается на кавитационных качествах насоса в целом. Утечки перекачиваемого продукта, которые прошли через заднее уплотнение 31 используются для смазки всех подшипников, в первую очередь основного подшипника 7, имеющего самые большие габариты, и для привода рабочих колес 16 и 20 двух гидротурбин 17 и 21.. Это благоприятно сказывается на экономичности насоса. Кроме того, утечки перекачивемого продукта, которые прошли через гидротурбины 17 и 21 возвращаются через отверстия 33 (с калиброванными жиклерами 43) внутрь центробежного рабочее колеса , т. е в полость 6. После входа утечек в полость 6, эти утечки, несмотря на относительно высокую температуру не вызывают ухудшение кавитационных свойств насоса в целом, так как вводятся в область относительно высокого давления. Это позволяет повысить КПД шнекоцентробежного насоса.

Часть утечек перекачиваемого продукта из задней полости 25 поступает в осевое несквозное отверстие 34 и через радиальные отверстия 44 подается в зазор между внутренним валом 12 и промежуточным валом 9 и используется для смазки подшипников 13 и 14. Утечки перекачиваемого продукта, которые прошли через подшипники 13 и 14 воз-вращаются внутрь центробежного рабочего колеса 2.

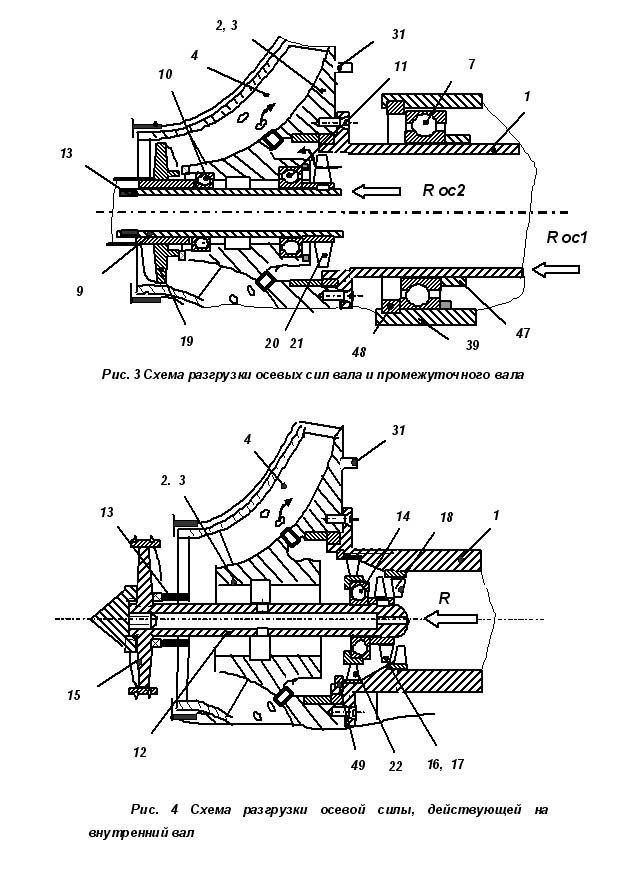

Разгрузка осевых сил валов 1, 9 и 12 обеспечивает на всех режимах действие осе-вых сил небольшой величины в одну сторону. В данном примере в сторону входа в насос. (рис. 3 и 4).

На рис. 3 приведена схема разгрузки осевых сил вала 1 — (Rос1) и промежуточного вала 9 — (Rос2). Осевая сила Rос1 от вала 1 через втулку 47 передается на подшипник 1 и далее на стопорное кольцо 48. Осевая сила Rос2 передается с соплового аппарата 20 на упорный подшипник 11 и далее – на ступицу 3.

Разгрузка осевой силы R ос3 внутреннего вала 12 приведена на фиг. 4. Осевая сила передается через рабочее колесо 16 первой гидротурбины 17 на внутренний упорный подшипник 14 и далее через сопловой аппарат 22 на стопорное кольцо 49.

Применение изобретения позволило:

1. Значительно улучшить кавитационные свойства насоса за счет применения двух шнеков, уменьшения скоростей вращения двух шнеков, разной скорости вращения шнеков, которая обеспечивается двумя гидротурбинами.

2. Обеспечить разгрузку осевых сил всех валов, в том числе, внутреннего и про-межуточного валов.

3. Спроектировать насос очень большой мощности за счет повышения частоты вращения центробежного рабочего колеса насоса до предельно допустимых по прочности.

4. Предотвратить срыв потока перекачиваемого компонента в насосе вследствие кавитации на его входе за счет очень низкой скорости вращения первого шнека и относительно низкой скорости вращения второго шнека..

5. Создать шнекоцентробежный насос с минимальным весом и габаритами при большом напоре и производительности.

6. Использовать все утечки перекачиваемого продукта через заднее уплотнение для смазки всех подшипников и привода двух гидротурбин и полностью устранить утеч-ки перекачиваемого продукта (жидкости) в дренаж, повысив его объемный КПД.

7. Увеличить КПД насоса за счет устранения утечек продукта в дренаж и их ис-пользования для привода гидротурбины.

Автор статьи: Патентный поверенный РФ Болотин Николай Борисович

Опубликовано в рубрике

Опубликовано в рубрике