Изобретение относится к двигателестроению, в том числе к авиационным и стационарным газотурбинным двигателям ГТД, имеющим два контура, и может найти применение в авиастроении, судостроении, на газоперекачивающих станциях и для пиковых энергетических установок в качестве привода для электрогенератора, предназначенного для выработки электроэнергии.

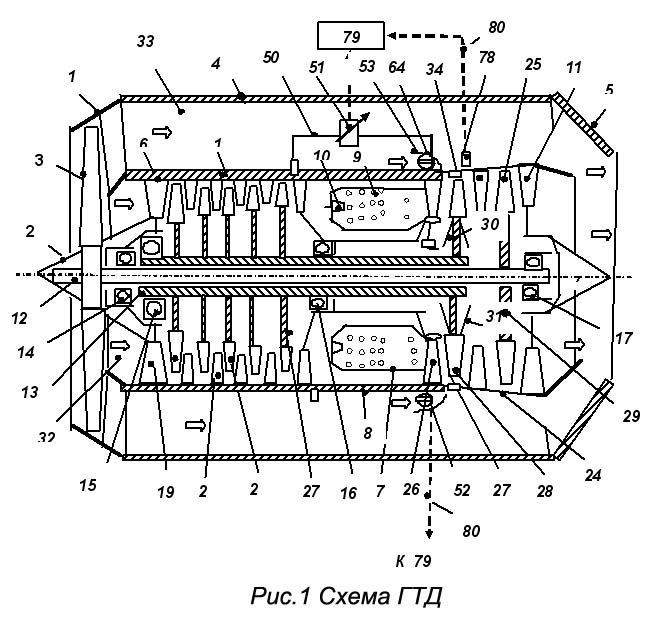

Конструкция двухконтурного газотурбинного двигателя представленная на чертежах рис 1-15. Двухконтурный газотурбинный двигатель (ГТД) содержит входное устройство 1, с входным обтекателем 2, вентилятор 3, основной корпус 4, сопло 5, компрессор 6, камеру сгорания 7 с корпусом 8, жаровой трубой 9 и форсунками 10, турбину 11, валы 12 и 13, опоры 14…17 (фиг. 1). Валов в турбине 11 может быть не только два, но и один или три.

Компрессор 6 содержит корпус 18, по меньшей мере, одну ступень 19, которая в свою очередь, содержит направляющий аппарат 20 и рабочие лопатки 21 и диски 22.

Турбина 11 содержит, по меньшей мере один ротор 23 и статор 24. Турбина 11 имеет, по меньшей мере, одну ступень 25. На фиг. 1 приведена турбина 11 с двумя ступенями 25, каждая из которых, в свою очередь, содержит сопловой аппарат 26, рабочее колесо 27 с рабочими лопатками 28 и диск 29. Ступеней 25 турбины 11 может быть и одна или более двух. Сопловой аппарат 26 и рабочие лопатки 28 выполнены охлаждаемыми, например, перфорированными. Диск 29 имеет с обеих сторон передний и задний дефлекторы 30 и 31. Ступеней 25 турбины 11, как упоминалось ранее, может одна, три или сколько угодно, а средство регулирования радиального зазора применено на одной или нескольких или всех ступенях 25 турбины 11. Наиболее эффективно применение средства регулирования радиального зазора на первых ступенях турбины 11 из-за высокого перепада давления на них.

Двухконтурный газотурбинный двигатель имеет два контура: первый 32 и второй 33. (рис. 1). Воздух второго контура 33 имеет более низкую температуру, чем воздух в компрессоре 6 из-за того, что при сжатии воздуха его температура возрастает Вследствие этого использовать воздух второго контура 33 для управления радиальными зазорами в турбине 11 предпочтительнее.

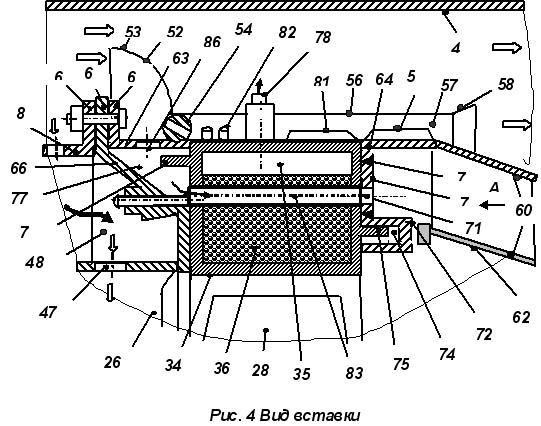

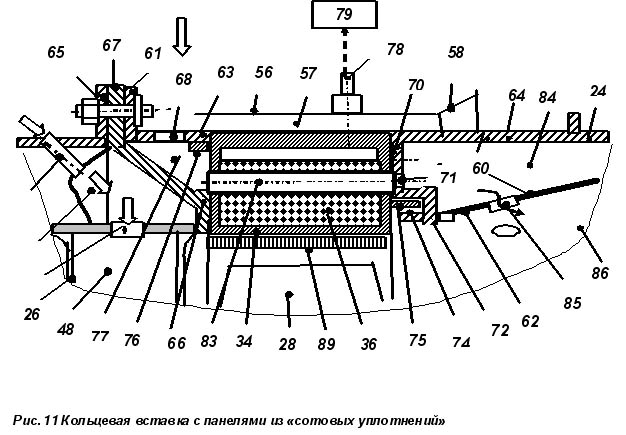

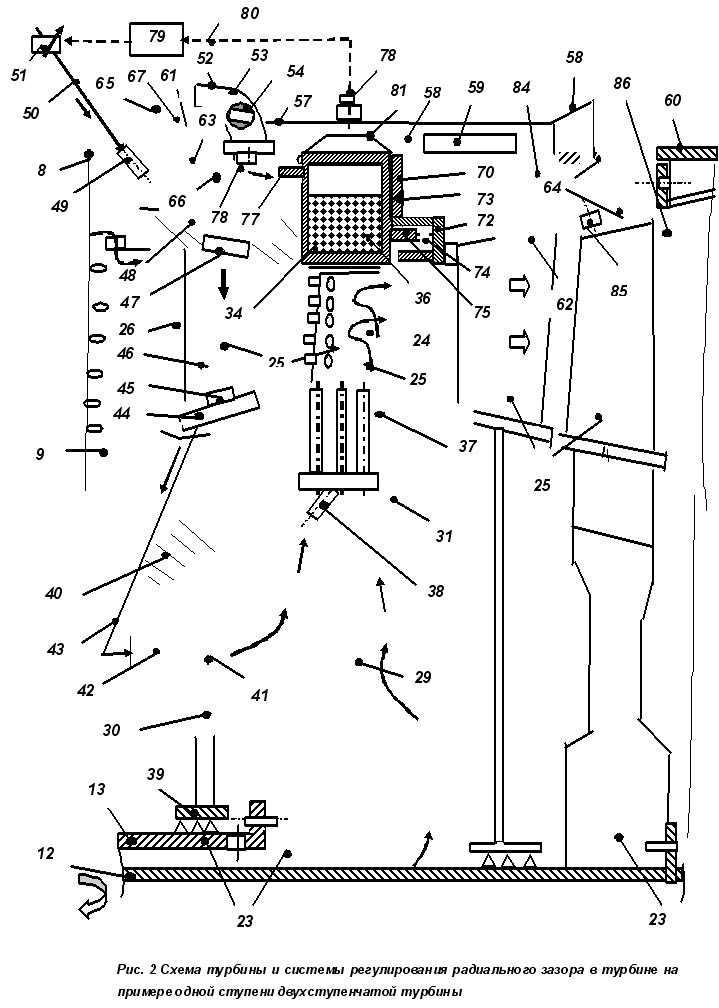

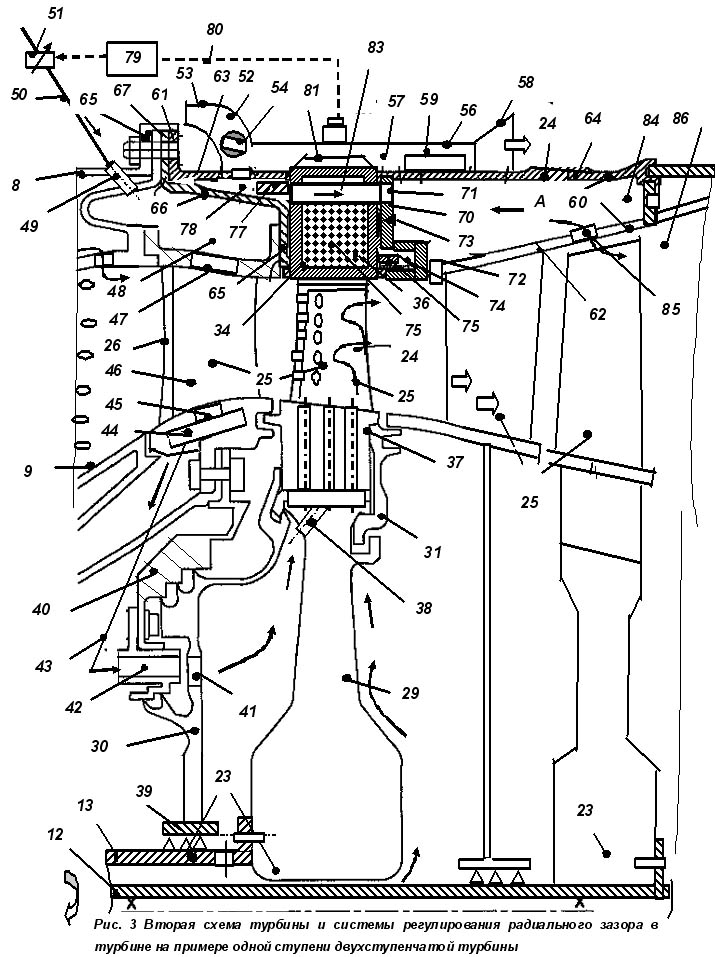

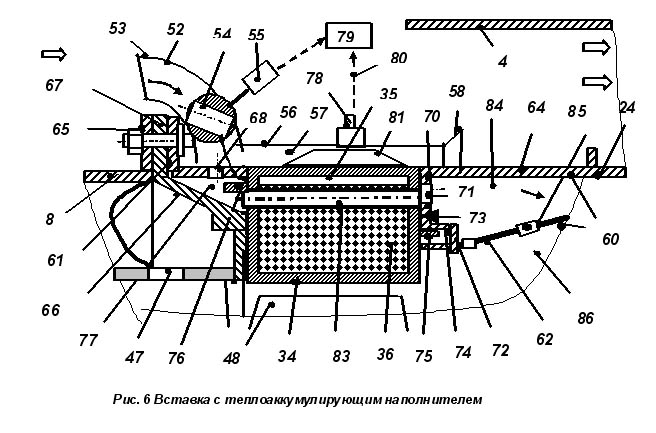

Турбина 11 содержит средство регулирования радиального зазора. Средство регулирования радиального зазора содержит кольцевую вставку 34, установленную внутри статора 24 над рабочими лопатками 28 турбины 11 с образованием радиального зазора δ. Кольцевая вставка 34 может быть выполнена сплошной (рис. 5) или пустотелой, (рис. 6), т. е. со-держать полость 35. Полость 35 может быть заполнена теплоаккумулирующим веществом 36. Теплоаккумулирующее вещество 36, это материал имеющий высокую теплоемкость и теплоту фазового перехода, например, на основе ацетата натрия.

Далее изобретение описано на примере одной первой ступени 25 турбины высокого давления (первой), но может быть применено и на других (всех) ступенях 25 турбины 11.

Рабочие лопатки 28 могут быть выполнены с бандажными полками (такой вариант на фиг. 1…16 не показан). Рабочие лопатки 28 содержат замковую часть 37. В диске 29 выполнены отверстия 38 для подвода к рабочим лопаткам 28 охлаждающего воздуха. Передний дефлектор 30 уплотнен относительно вала 8 и статорных деталей уплотнениями 39 и 40. В переднем дефлекторе 30 выполнены отверстия 41 для подвода охлаждающего воздуха.

Система охлаждения ротора 23 турбины 11 содержит аппарат закрутки 42, внутренний трубопровод подачи охлаждающего воздуха 43, внутреннюю полость 44, отверстии 45, внутреннюю полость 46 соплового аппарата 26, отверстия 47, верхнюю полость 48 втулки 49, трубопровод высокого давления 50, регулятор расхода 51. Другой конец трубопровода высокого давления 50 соединен с выходом из компрессора 6.

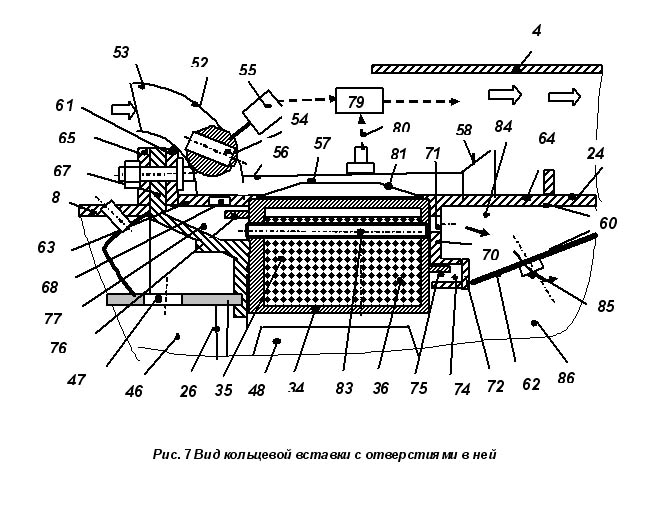

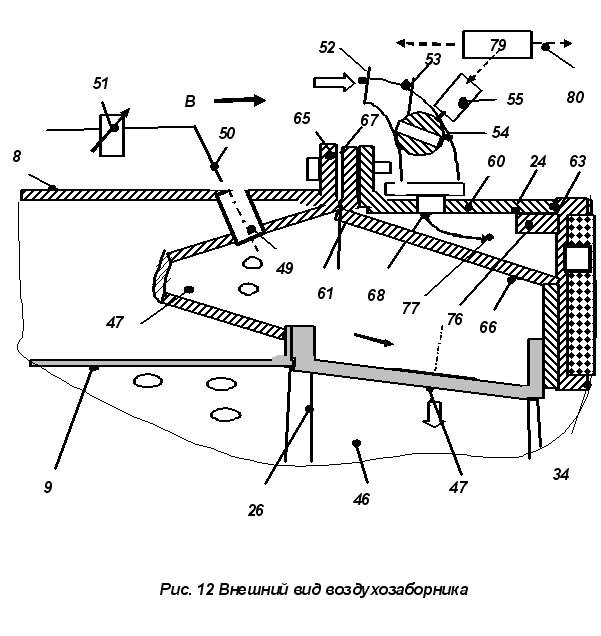

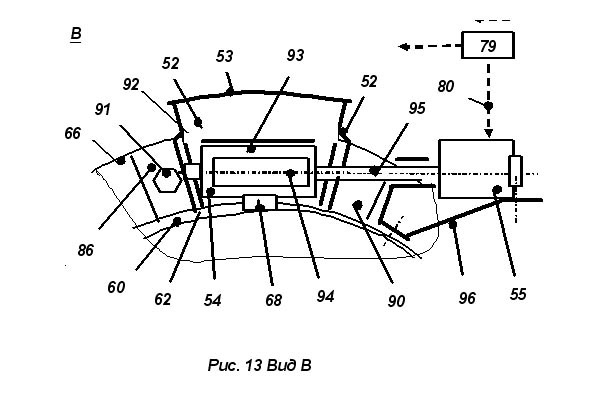

Кроме того, средство регулирования радиального зазора имеет установленные во втором контуре 33 над статором 24 турбины 11 воздухозаборники 52.. Каждый воздухозаборник 52 имеет патрубок забора воздуха 53 и регулятор расхода 54. Воздухозаборники 52 установлены во втором контуре 33 и предназначены для дозированного забора охлаждающего воздуха из второго контура 33. Всего может быть применено от 2-х до 12 воздухозаборников 52. Более детально конструкция воздухозаборников 52 приведена на рис. 4 , 14 и 15.

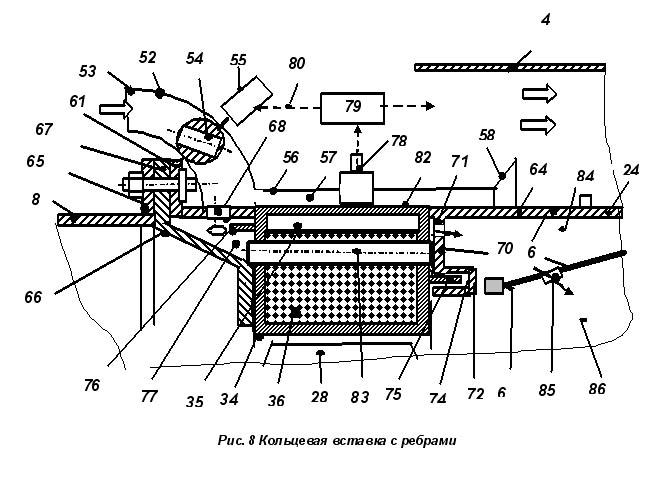

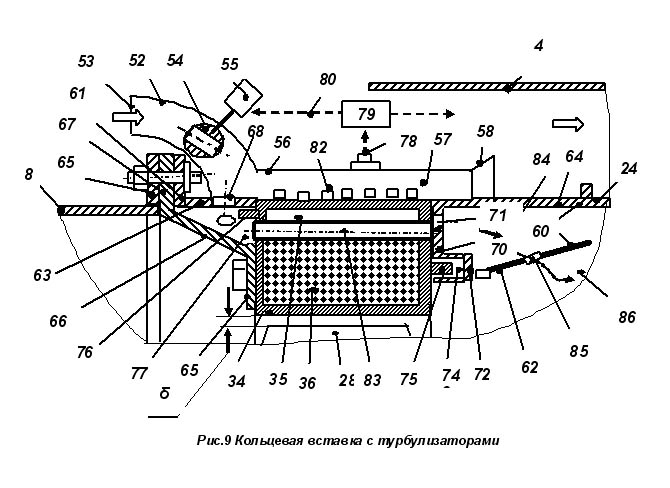

Воздухозаборник 52 кроме патрубка забора воздуха 53 и регулятора расхода 54 с приводом 55 содержит корпус 56, выполненный концентрично статору 24 турбины 11 и образующим полость 57 и выходной патрубок 58 для сброса воздуха. Наличие выходного пат-рубка 58 не обязательно. Такой вариант будет описан далее. Для интенсификации охлаждения на статоре 24 могут быть выполнены продольные ребра 59.

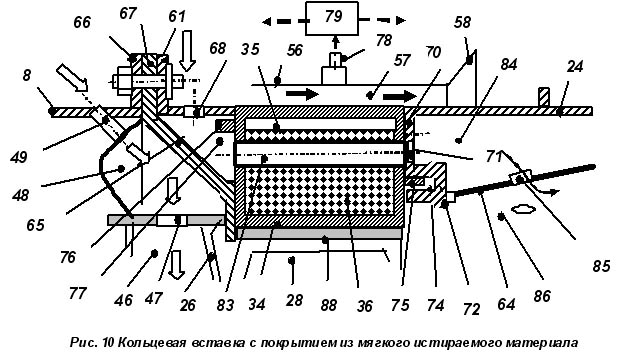

Статор 24 содержит корпус 60 с фланцем 61, кольцевую вставку 34 и внутреннюю оболочку 62. Корпус 60 состоит из двух частей передней 63 и задней 64 между которыми уставлена кольцевая вставка 34. Корпус 8 камеры сгорания 7 имеет фланец 65. Между фланцами 61 и 65 закреплена проставка 66 с фланцем 67. Фланцы 61, 65 и 67 соединены выполнено болтами..

Второй вариант исполнения схемы охлаждении статора 24 турбины 11 приведен на фиг 8 и 9. Для реализации этого способа в передней части 63 корпуса 60 выполнены отверстия 68 соединяющие полость 57 с полость 69 между передней частью 63 корпуса 60 и кольцевой вставкой 34.

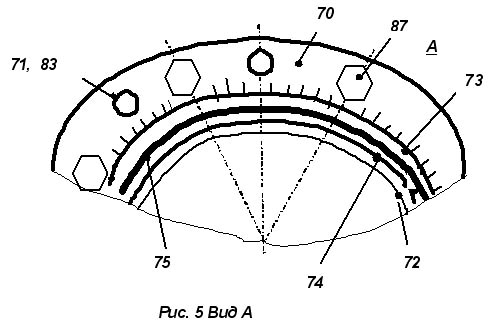

Задняя часть 64 корпуса 60 имеет радиальную перегородку 70 с отверстиями 71, которая содержит кольцевую деталь 72, которая сварочным швом 73 соединена с радиальной перегородкой 70. В кольцевой детали 72 выполнен кольцевой паз 74 для размещения в нем кольцевого выступа 75, имеющегося на кольцевой вставке 34 для ее центрирования. С другой стороны кольцевой вставки 34 выполнен кольцевой выступ 76 дл установки его в полость 77..

Теплоаккумулирующий материал 36, это как отмечалось выше, материал, который имеет высокую теплоемкость и высокую удельную теплоту фазового перехода. Примером такого материала может служить тригидрат ацетата натрия.

Теплофизические свойства этого материала:

— теплота плавления 220 кДж/кг,

— теплоемкость твердой фазы 2 кДж/кг,

— теплоемкость жидкой фазы 2, 8 кДж/кг.

Аккумулирование тепла осуществляется как правило, за счет теплоты фазового пере-хода. Подбором объема теплоаккумулирующего материла 36 можно сделать одинаковыми время прогрева диска 29 и корпуса 60 турбины 11 и кольцевой вставки 34, и как следствие, предотвратить увеличение радиального зазора на режимах форсирования.

Основными особенностями турбины 11 является наличие датчиков измерения радиального зазора 78 и бортового компьютера 79, соединенных электрическими связями 80. Возможно применение только одного датчика измерения радиального зазора 78, но это крайне нежелательно, т. к. отказ датчика может привести к аварийной ситуации.

На фиг. 7 приведена кольцевая вставка 34 с ребрами 81 на кольцевой вставке 34 и/или 59 – на корпусе 60 . Применение ребер 81 и 59 интенсифицирует охлаждение кольцевых вставок 34. На фиг. 8 приведена кольцевая вставка 34 с турбулизаторами 82, выполненными также на внешней поверхности кольцевой вставки 34. Турбулизаторы 82 могут быть выполнены в виде цилиндров небольшого размера или любой другой формы.

В кольцевой вставке 34 могут быть установлены сквозные втулки 83, совмещенные с отверстиями 71 для прохода воздуха из полости 71 в полость 84 и отверстия 85 для сброса в полость 86. Во внутренней стенке 62 выполнены отверстия 86 для сброса воздуха в полость 87 за турбиной 11. Передняя часть 63 и задняя часть 64 корпуса 60 соединены между собой через кольцевую вставку 34 болтами 88 установленными между сквозными втулками 83.

На внутренней поверхности кольцевых вставок 34 может быть нанесено мягкое легкоистираемое покрытие 90, например, графит (рис. 11) или прикреплены вставки сотового уплотнения 91 (фиг. 12).

На рис. 14 и 15 приведена конструкция воздухозаборника 52, который содержит пат-рубок забора воздуха 53 и регулятор расхода 54, корпус 55 с полостью 57, которая отверстиями 68 соединена с полостью 57.

Корпус 55 имеет два кронштейна 92, которыми он крепится при помощи болтов 93 к фланцу 96 корпуса 8 камеры сгорания 7. Регулятор расхода 54 может быть любой конструкции. Для примера приведен регулятор расхода 54 в виде цилиндра 93 с прямоугольными отверстиями 94. К цилиндру 93 присоединен вал 95 с приводом 55. Привод 55 электрической связью 79 соединен с бортовым компьютером 80. (фиг. 14) и закреплен кронштейном 96 на корпусе 60.

При этом целесообрзно скорость движения воздуха в полости 57 увеличить по сравнению со скоростью воздуха во втором контуре 33. Это увеличит интенсивность теплообмена. Достигается этот результат уменьшением площади поперечного сечения зазора 57 по сравнению с площадью входа воздухозаборного патрубка 53.

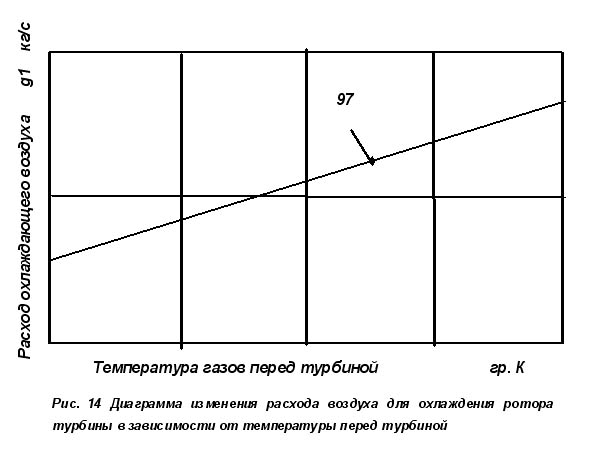

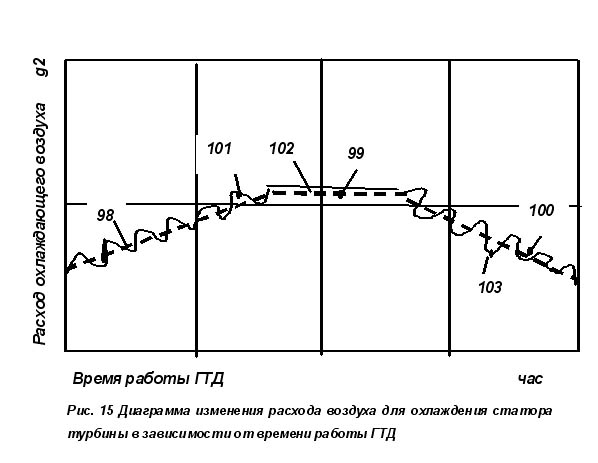

На рис. 16 приведена диаграмма изменения расхода воздуха для охлаждения ротора турбины 11 поз. 97 в зависимости от температуры перед турбиной — Тг, из которого следует, что расход воздуха g1, охлаждающего ротор 23 турбины 11 должен увеличиваться с ростом температуры продуктов сгорания перед турбиной Тг. Эта зависимость может быть линей-ной, например, как показано на рис. 15. На рис. 16 приведена диаграмма изменения расхода воздуха для охлаждения статора турбины в зависимости от времени работы ГТД. Для наглядности приведены расчетные расходы охлаждающего воздуха g2, для охлаждения стато-ра турбины 11 на трех участках работы ГТД (на режиме форсирования 98…100.. Позициями 101…103 показано реальное изменение расхода воздуха g2.

РАБОТА ТУРБИНЫ

При резком изменении режима работы турбины газотурбинного двигателя, например, при его форсировании, температура продуктов сгорания перед турбиной возрастает. На номинальном режиме радиальный зазор δ0, имеет расчетное значение, а на форсажном (максимальном) режиме радиальные зазоры δ в первоначальный момент при отсутствии регулирования бы резко возрастали. При форсировании ГТД температура продуктов сгорания рез-ко возрастает. При этом прогреваются корпуса турбины 60 и диск 29 с рабочими лопатками 28. Но масса диска 29 турбины 11 намного больше массы корпус 60, поэтому зазор бы возрастал без применения средства регулирования радиального зазора. Наличие пустотелой кольцевой вставки 34, заполненной теплоаккумулирующим материалом 36 замедлит прогрев пустотелой кольцевой вставки 34 и частей 63 и 64 корпуса 60 и кольцевой вставки 34, что предотвратит увеличение радиального зазора.

Проходящий по трубопроводу высокого давления 50 через регулятор расхода 51 охлаждающий воздух охлаждает диск 29 турбины 11 и рабочие лопатки 28.

При этом изменение расхода охлаждающего воздуха через регулятор расхода 51 осу-ществляют только в зависимости от режима работы двигателя Тг. и изменением расхода это-го воздуха не управляют радиальным зазором, так как увеличение расхода этого воздуха уменьшает КПД турбины 11. При этом трубопровод высокого давления 50 может быть под-ключен только к выходу из компрессора 6 ( т. е. за его последней ступенью), в противном случае давления охлаждающего воздуха будет недостаточно для охлаждения перфориро-ванного соплового аппарата 26 и перфорированных рабочих лопаток 28 турбины 11.

Охлаждающий воздух из второго контура 33, проходящий через воздухозаборник 52 и регуляторы расхода 54 поступает в кольцевой коллектор 47, потом через втулки 46 в по-лость 45 и далее через отверстия 66 в полости 47 и 49 и охлаждает корпуса 38…40 и кольце-вую вставку 34. При этом для того, чтобы эффективность работы системы была максималь-ной необходимо применять относительно «холодный» воздух, который следует отбирать из-за промежуточной ступени компрессора 12 (рис. 1). Регуляторы расхода 51 и приводы 55 регуляторов расхода 54 электрическими связями 80 соединены с бортовым компьютером 79 для управления расходами охлаждающего воздуха g1 и g2 (рис. 11 и 12)

Применение теплоаккумулирующего материала 36 выравнивает тепловые инерции ротора 23 и статора 24. При увеличении радиального зазора датчики измерения радиального зазора 78 фиксируют этот факт, и бортовой компьютер 79 по каналу связи 80 подает команду на привод 55 регулятора расхода 54 на увеличение расхода охлаждающего воздуха. При уменьшении величины радиального зазора ниже допустимого предела наоборот расход охлаждающего воздуха уменьшают. В результате предложенная система может очень точно поддерживать радиальные зазоры постоянными практически на всех режимах.

Применение изобретения позволило:

1. Обеспечить эффективное плавное регулирование радиальных зазоров в турбине газотурбинного двигателя на всех режимах.

2. Обеспечить увеличение мощности двигателя на форсажных (максимальных) режимах за счет уменьшения радиального зазора на этих режимах..

3. Обеспечить надежный взлет самолета с двигателями, оборудованными такими системами регулирования радиального зазора без предварительного прогрева ГТД или значительно уменьшить время прогрева ГТД. Это необходимо для военных самолетов.

4. Обеспечить надежный взлет самолета при высокой температуре окружающей среды, т. е. в условиях, когда взлетная тяга ГТД уменьшается..

5. Практически мгновенно переводить режим работы ГТД авиационного двигателя с крейсерского на форсажный режим. Это особенно важно для военных самолетов.

6. Упростить конструкцию элементов системы регулирования радиального зазора, уменьшить ее вес и разместить вне тракта ГТД в зоне низких температур, что повысит надежность турбины.

Автор статьи Патентный поверенный РФ Болотин Николай Борисович

Опубликовано в рубрике

Опубликовано в рубрике