Изобретение относится к свечам зажигания, в частности к улучшенной свече зажигания, которая способна значительно улучшить эффективность распространения искры зажигания и эффективность сжигания топлива при использовании в двигателе внутреннего сгорания – ДВС большой мощности (несколько Мвт), как карбюраторных, так и инжекторных и дизельных, а также в роторных двигателях, газопоршневых и других типах двигателей и в энергетических установках. Получен патент РФ № 2542710.

Предшествующий уровень техники

Обычно боковой заземленный электрод свечи зажигания изогнут и имеет L-образную форму, будучи перпендикулярным к направлению осевого центрального электрода так, чтобы поперечное сечение разрядной части, так называемой «минифоркамеры», обращенной к осевому центральному электроду, было прямоугольным.

Когда возникает искровой разряд свечи зажигания, искра появляется между осевым центральным электродом и концевой разрядной частью заземленного электрода, расположенной ниже осевого центрального электрода. Газовая смесь в искровом промежутке, сформированном этими электродами, воспламеняется за счет искры так, что сжатая газовая смесь воспламеняется сначала в «минифоркамере» между электродами, а потом горизонтально истекающий факел воспламеняет остальную ТВС. В обычных конструкциях высокое давление газа, вызванное воспламенением, может быть заблокировано концевой разрядной частью так, что эффект распространения горения на воздушно-топливную газовую смесь в камере сгорания является недостаточно хорошим. А запуск двигателя при отрицательных температурах вообще вызывает затруднение из-за охлаждения воспламеняющего факела от холодных металлических частей головки цилиндра.

Когда остаточный углерод (продукт неполного сгорания топливовоздушной смеси – ТВС) остается в искровом промежутке между электродами, то углерод может накапливаться и изменяться от фазы частиц до фазы соединения на поверхностях электродов так, что между электродами может возникнуть короткое замыкание. В таком состоянии, даже при подаче напряжения, искра может не возникать, что ведет к серьезным проблемам вплоть до остановки двигателя или выпуску топливовоздушной смеси через выхлопную трубу без сгорания. Когда несгоревшая газовая смесь выпускается в выхлопную трубу, часто проявляется эффект обратной вспышки, при этом проявляется аварийный эффект и снижается эффективность сгорания. Выход из строя одного из нескольких цилиндров может длительное время оставаться без внимания, что приведет к поломке двигателя из-за дисбаласа роторных частей.

Во время работы ДВС из-за коррозии могут появиться трещина на конце осевого центрального электрода, что приводит к возникновению критического повреждения. Срок службы свечи зажигания может снизиться из-за такого дефекта

Известно, что для бесперебойной работы свечи зажигания нижняя часть изолятора (тепловой конус) должна иметь температуру примерно 500-600oC. При температуре ниже указанной на свече образуется слой нагара и она начинает работать с перебоями. Недостаточная температура нагрева изолятора и электродов свечи особенно сильно проявляется при запуске холодного двигателя в условиях отрицательных температур, когда пары топлива частично конденсируются и надежность воспламенения смеси обусловлена не только ее ионизацией, но и нагревом прилегающего к электродам объема газа. Для повышения надежности работы системы зажигания в условиях отрицательных температур применяют свечи с принудительным электроподогревом.

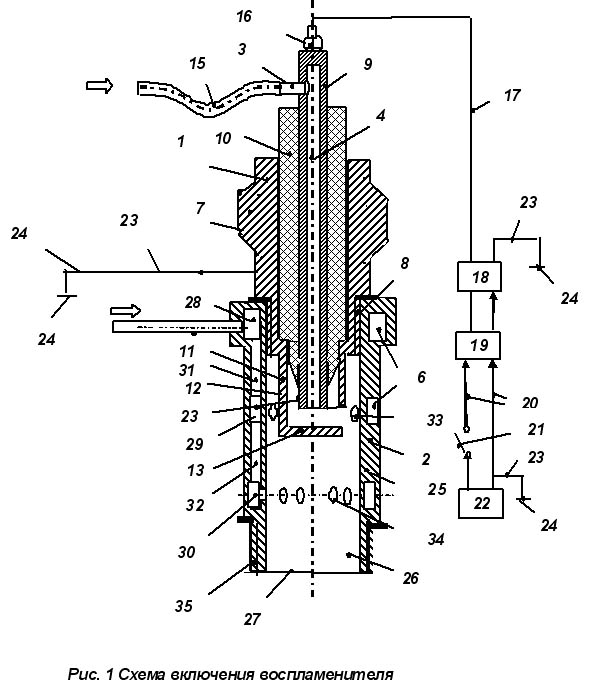

Воспламенитель (рис. 1…26) содержит свечу зажигания 1, форкамеру 2, патрубок подвода топлива 3, канал подвода топлива 4, патрубок подвода воздуха 5 и систему каналов подвода воздуха 6.

Свеча зажигания 1 содержит в свою очередь, корпус 7 с резьбовым участком 8, центральный электрод 9, изолятор 10 и боковой электрод 11, соединенный с корпусом 7. Длина резьбового участка 8 и его диаметр (резьба) для каждого двигателя свои, однако для многих типов автомобильных двигателей они унифицированы. Боковой электрод 11 выполнен L-образной формы и состоит из токоподводящей части 12 и рабочей части 13. Между центральным электродом 9 и рабочей частью 13 бокового электрода 11 выполнен зазор δ. Этот зазор строго регламентирован для каждого конкретного двигателя ДВС и зависит от напряжения источника высокого напряжения и от температуры окружающей среды. При низких температурах атмосферного воздуха зазор целесообразно уменьшить для облегчения искрового пробоя относительно холодной топливовоздушной смеси – ТВС.

Особенностями запальника является выполнение канала подвода топлива 4 вдоль оси центрального электрода 9.

Патрубок подвода топлива 3 выполнен перпендикулярно оси центрального электрода 9 и сообщается с каналом подвода топлива 4. К входному патрубку 3 присоединен топливный трубопровод 14, а к входному патрубку воздуха 5здушный трубопровод 15.. На верхнем торце центрального электрода 9 выполнена клемма 16 для присоединения высоковольтного провода 17, другой конец которого соединен с выходом источника высокого напряжения 18, вход которого соединен с выходом из прерывателя 19, вход которого низковольтными проводами 20 соединен через выключатель 21 с аккумуляторной батареей 22.

Корпус 7 и один из выводов аккумуляторной батареи 22 заземляющим проводом 23 соединен с заземлением 24 (массой).

Форкамера 2 содержит цилиндрический корпус 25 с цилиндрической полостью 26 и выходным отверстием 27.

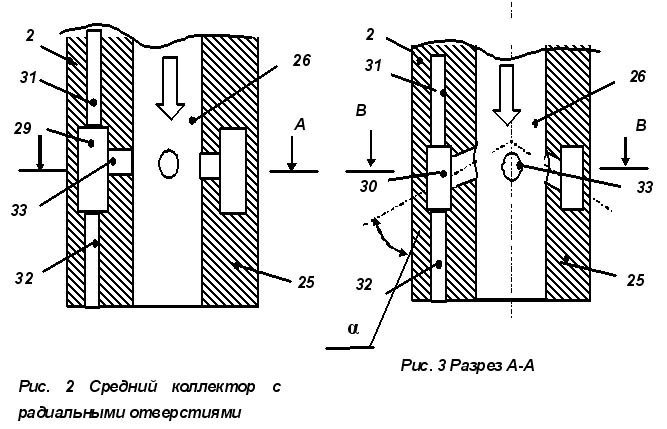

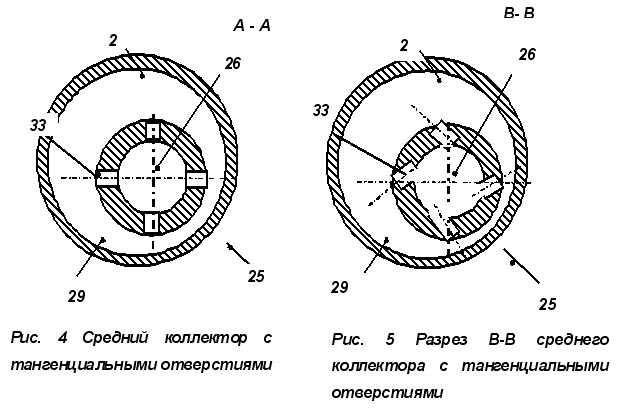

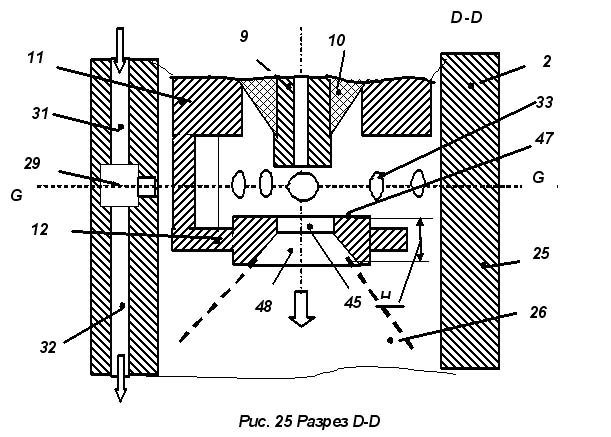

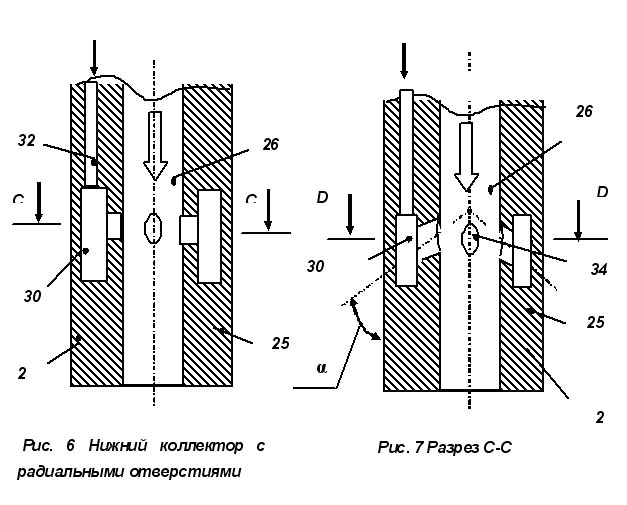

Система каналов подвода воздуха 6 содержит три коллектора: входной 28, средний 29 и нижний 30. Коллекторы 28…30 выполнены кольцевыми и соединены между собой двумя каналами первым 31 и вторым 32, при этом входной и средний коллекторы 28 и 29 соединены первым каналом 31, а средний и нижний коллекторы 31 и 32 соединены вторым коллектором 32. Боковые отверстия 33 соединяют средний коллектор 29 и полость 26 форкамеры 4, а боковые отверстия 34 соединяют нижнюю полость 30 с полостью 26 форкамеры 4 (рис. 1).

Боковые отверстия 33 и 34 могут быть выполнены радиально, под углом или тангенциально (рис. 2….9).

В нижней части корпуса 25 форкамеры 2 выполнен резьбовой участок 35. (фиг. 1).

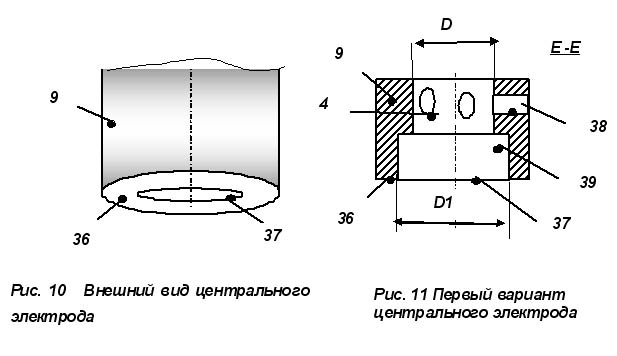

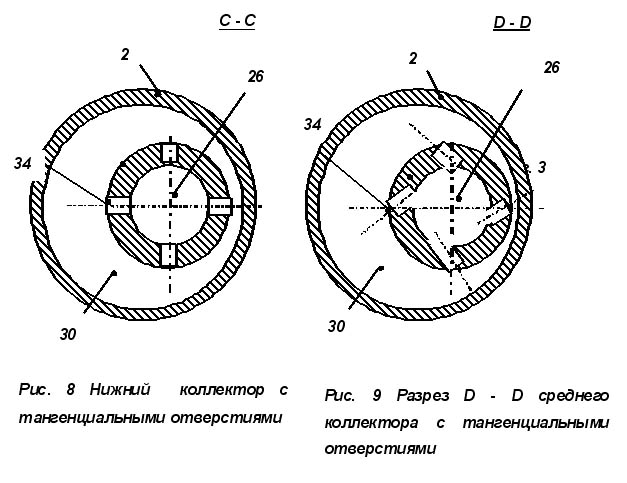

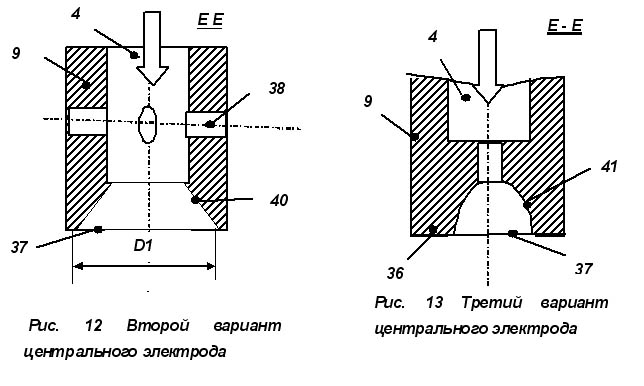

На торце 36 центрального электрода 9 выполнено выходное отверстие 37 (рис. 10), а на боковой поверхности центрального электрода 9 – боковые отверстия 38.

Центральное отверстие 37 может иметь диаметр больше чем диаметр топливного канала (рис. 11…13):

D1 ≥ D

При этом в нижней части центрального электрода 7 может быть выполнена цилиндрическая проточка 39 диаметром большим, чем диаметр топливного канала 4 (рис. 11) или коническая проточка 40 (рис. 12) или сферическая 41 (рис. 13).

Возможно выполнение выходного отверстия меньшего диаметра, чем диаметр канала (рис. 10…11):

D1 ≤ D,

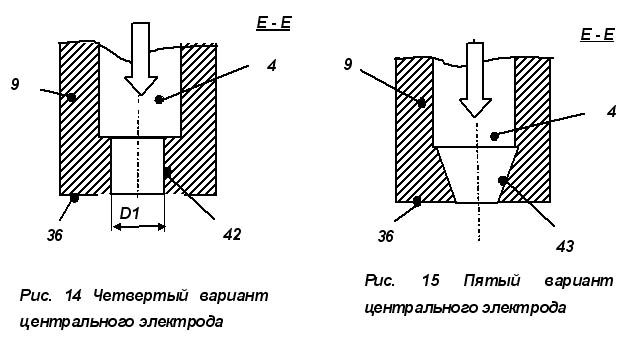

При этом возможны варианты выполнения, например, в виде цилиндрической проточки 42 (рис. 14) или конуса 43 (рис. 15).

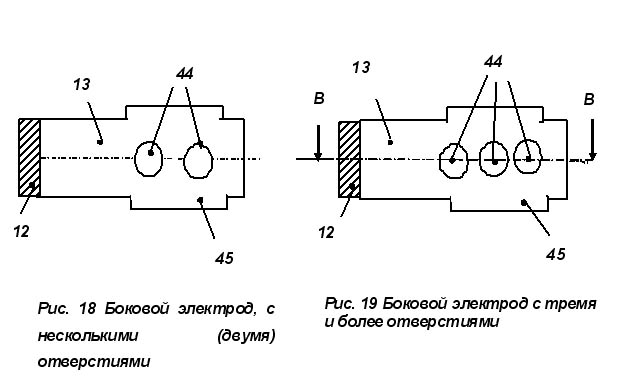

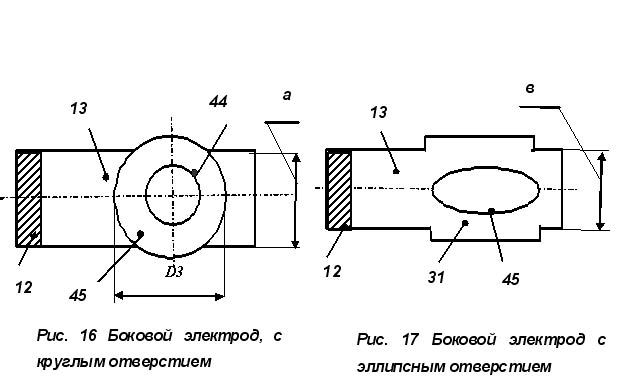

На рабочей части 13 центрального электрода 13 может быть выполнено одно или несколько центральных отверстие 44, которые могут быть любой формы: центральное отверстие 44 может быть выполнено круглой формы (рис. 16) на местном расширении 45 или эллипсной (формы рис. 17).

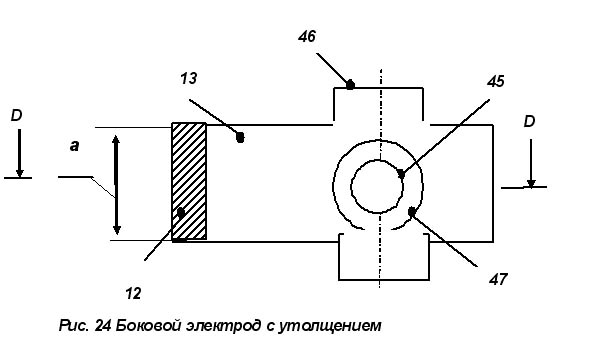

Возможно выполнение местного расширения 45 (рис.16…19) или местного утолщения 46 на рабочей поверхности 13 бокового электрода 11 (рис. 24 и 25). Это утолщение выполнено высотой Н. которая больше чем толщина рабочей части 13 бокового электрода 11 о предназначено для технологических целей: для обеспечения выполнения центрального отверстия 44 нужных размеров и формы.

Возможно выполнение нескольких центральных отверстий 44 (рис. 18 и 19).

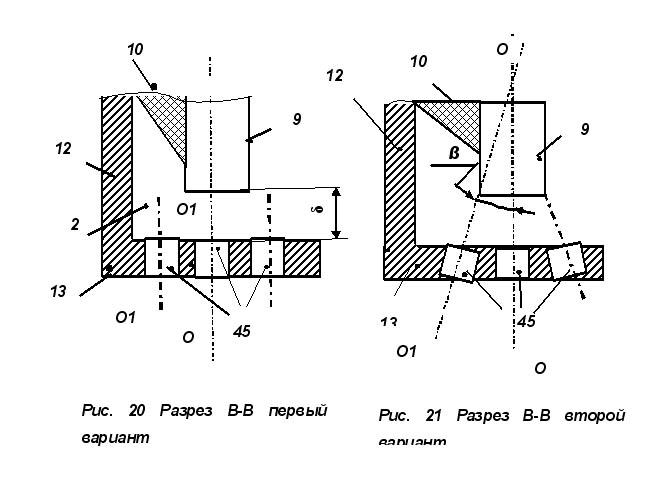

При этом оси центральных отверстий 44 могут быть параллельными между собой и параллельными оси воспламенителя ОО (фиг. 20) или одно центрально отверстие 44 выполнено параллельно оси ОО, а остальные — под углом к оси ОО (рис. 21).

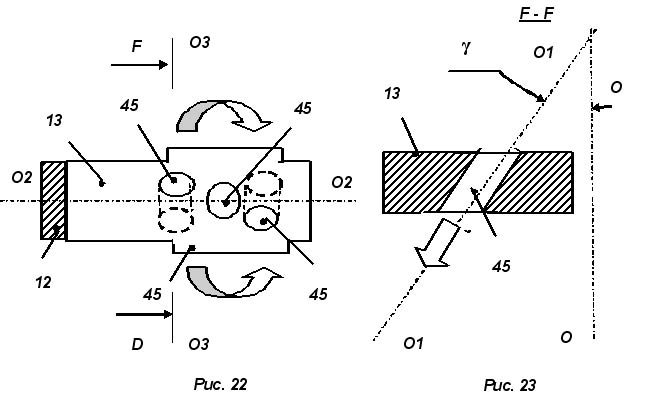

Возможен вариант выполнения центральных отверстия 44, расположенных симметрично относительно одного из центральных отверстия 44, о другие центральные отверстия 44 выполнены с возможностью закрутки потока (рис. 22 и 23).

Возможно выполнение центрального отверстия 44 и не менее двух боковых 44 (рис. 16), размещенных симметрично относительно центрального отверстия 44 и выполненных с возможностью закрутки потока. Закрутки потока осуществляется выполнением осей боковых отверстий О1О1 под углом к вертикальной плоскости О3О3 , которая перпендикулярна плоскости проходящей через продольную ось О2О2 рабочего участка 11 бокового электрода 9 (рис. 18 и 19). Центральное отверстие 44 может иметь диффузор 47 (расширяющуюся часть) рис. 25. Оптимальный угол диффузора 7…15 град, при таких углах обеспечивается безотрывное течение потока, т е диффузор выполняет свои функции.

Отверстие 27 может содержать диффузорный участок 48, над резьбовым участком 35установлена прокладка 49, а между свечой зажигания 1 и форкамерой 2 – прокладка 50 (рис. 26).

Работа устройства

При работе воспламенителя, например в составе ДВС (рис. 1…26), в состав которого входит воспламенитель, после впрыска ТВС (топливовоздушной смеси) подается высокое напряжение на электроды 9 и 11. Одновременно топливо впрыскивается топливному трубопроводу 13 через входной патрубок 3 в топливный канал 4 и далее в форкамеру 2. Одновременно подается по входному патрубку 22 воздух высокого давления в систему каналов 6, для подачи воздуха в форкамеру 2. При этом происходит пробой зазора δ, в первую очередь в месте, где он имеет минимальное значение δ мин .

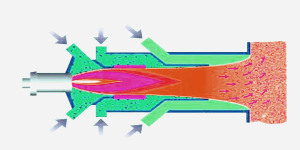

Применение наклонных центральных отверстий 44 (рис. 21..23) позволит создать вихревое движение топливовоздушной смеси и тем самым, увеличить диаметр воспламеняющего факела, что особенно важно для двигателей большой мощности.

Выполнение боковых отверстий 44 в плоскости электрического зазора δ ( рис. 25) позволит создать оптимальное соотношение топлива и воздуха в зазоре и очищать центральный электрод 9 от копоти за счет вращения с большой скоростью топливовоздушной смеси вокруг центрального электрода 9 и в зазоре.

Относительно большой размер центрального отверстия 44 в принципе исключает его засорение углеродными частицами и кроме того, выбрасывает более мощный факел для воспламенения ТВС в цилиндре. Этому же способствует наличие диффузорной части 47 на центральном электроде 9 и диффузорной части 48 на форкамере 2 (рис. 26).

В цикле «рабочий ход» (рис. 25) продукты сгорания, имеющие очень высокую температуру, с огромной скоростью выбрасываются из форкамеры 2 через центральное отверстия 12 и через боковые отверстия 32 (если они имеются) в полость камеры сгорания цилиндра ДВС и воспламеняют весь заряд ТВС, имеющийся в ней.

Такая организация процесса воспламенения ТВС обеспечит 100% воспламенение даже в самых плохих условиях при низкой температуре и высокой влажности. Также этот подход может быть применен на двигателях, работающих на криогенных топливах: водороде и сжиженном природном газе. Для воспламенения криогенного топлива, имеющего очень низкую температуру, не понадобится значительно увеличивать мощность свечи зажигания. Особенно хорошо этот эффект будет проявляться на двигателях большой мощности.

В итоге применение изобретения позволит:

— улучшить зажигание при запуске непрогретого двигателя, особенно большой мощности, за счет большой мощной факела зажигания, его большого диаметра и дальнобойности, что обеспечили отличительные признаки изобретения.

— уменьшить расход топлива за счет его более полного сгорания, обеспеченного более четким воспламенением ТВС в камере сгорания ДВС мощным факелом т. н. форкамеры.

— снизить эмиссию вредных веществ, вследствие полного сгорания топлива.

Авторы статьи:

Патентный поверенный РФ Болотин Николай Борисович

академик Дудышев Валерий Дмитриевич

Опубликовано в рубрике

Опубликовано в рубрике